W jaki sposób automatyzacja w urządzeniach do wypłaty przewodów poprawia dokładność produkcji i prędkość?

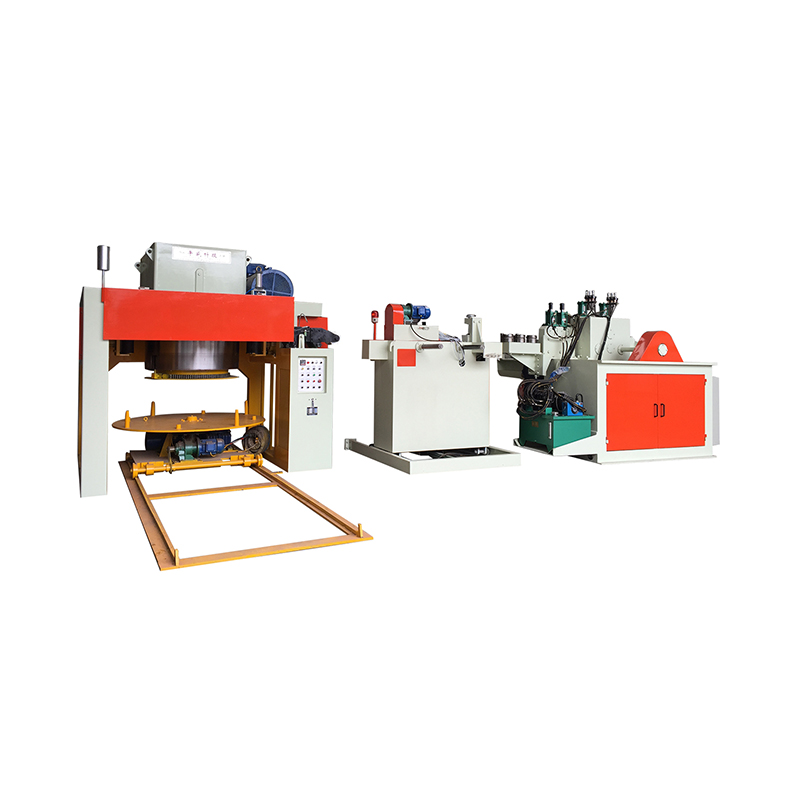

Maszyny do wypłaty z przewodu są niezbędnym wyposażeniem w przetwarzaniu drutu, produkcji kabli i powiązanych operacjach przemysłowych. Obsługują szpule drutu, bole lub cewki, zasilając drut do kolejnych maszyn do rysowania, cięcia, skręcania lub uzwojenia. Tradycyjnie ręczne maszyny do wypłaty wymagały znacznej interwencji operatora, które mogłyby spowolnić produkcję, wprowadzać błędy i zwiększyć marnotrawstwo materialne. Nadejście Automatyzacja w urządzeniach do wypłaty z drutu przekształcił ten proces, radykalnie poprawia Dokładność produkcji, szybkość i ogólna wydajność .

W tym artykule bada, w jaki sposób automatyzacja poprawia wydajność maszyn do wypłaty przewodów, zaangażowanych technologii oraz korzyści dla nowoczesnych środowisk produkcyjnych.

1. Zrozumienie maszyn do wypłaty z drutu

Zaprojektowany jest maszyna do wypłaty z przewodu Odpręż się drut lub kabla ze szpuli w kontrolowany sposób , dostarczając go płynnie do kolejnego sprzętu do przetwarzania. Podstawowe cele maszyny wypłat obejmują:

- Utrzymanie spójnego napięcia : Zapewnia, że drut nie zostanie rozciągnięty ani uszkodzony.

- Zapobieganie splątaniu lub nakładaniu się : Zmniejsza przestoje spowodowane zaczepami lub węzłami.

- Synchronizacja prędkości zasilania : Dopasowuje maszyny w dół, aby utrzymać ciągłą eksploatację.

Tradycyjne maszyny do wypłaty często opierały się na ręcznych korekt, operatorzy kontrolujących napięcie lub za pomocą hamulców mechanicznych w celu regulacji prędkości. Jednak takie systemy mają nieodłączne ograniczenia, w tym błąd ludzki, niespójność i wolniejsze czasy reakcji.

2. Rola automatyzacji w urządzeniach do wypłaty przewodów

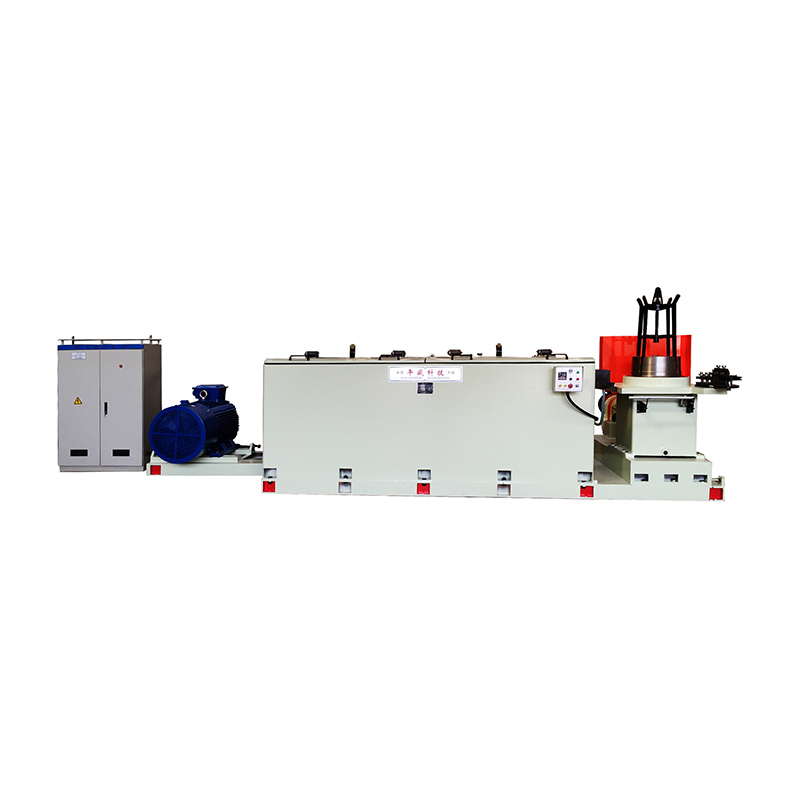

Automatyzacja integruje się czujniki, napędy zmotoryzowane i systemy sterowania do procesu wypłaty. Nowoczesne zautomatyzowane maszyny do wypłaty mogą zawierać funkcje takie jak:

- Napędy silnika serwomechanizmu lub strefowego : Dokładnie kontroluj obrót kołowrotka i prędkość zasilająca drut.

- Czujniki napięcia : Ciągle monitoruj i reguluj napięcie drutu w celu zapobiegania rozciąganiu lub pęknięciu.

- Programowalne sterowniki logiczne (PLC) : Zautomatyzuj operacje zgodnie z predefiniowanymi parametrami.

- Interfejsy użytkownika (HMI) : Pozwól operatorom monitorować dane w czasie rzeczywistym, dostosowywać ustawienia i sekwencje programowe.

Dzięki automatyzacji tych funkcji maszyna utrzymuje spójną wydajność bez ciągłej interwencji człowieka.

3. Zwiększenie dokładności produkcji poprzez automatyzację

Automatyzacja w urządzeniach do wypłaty przewodów znacznie się poprawia dokładność Na kilka kluczowych sposobów:

A. Precyzyjna kontrola napięcia

- Dlaczego to ma znaczenie : Napięcie drutu wpływa na średnicę, prostość i integralność strukturalną drutu. Nadmierne napięcie może rozciągnąć lub deformować drut, a niewystarczające napięcie może powodować splątanie lub nakładanie się.

- Jak pomaga automatyzacja : Czujniki napięcia zasilają dane do systemu sterowania, który dynamicznie dostosowuje prędkość silnika lub rezystancję hamulca. Utrzymuje to ciągłe napięcie, nawet gdy średnica szpuli zmniejsza się podczas odwijania.

- Wynik : Jednolita jakość drutu i zmniejszona wady materiału.

B. Spójna prędkość podawania

- Wpływ na produkcję : Niezgodne zasilanie drutu może powodować niewspółosiowość niższego szczebla, co prowadzi do błędów w cięciu, skręcaniu lub zwinięciu.

- Zautomatyzowane rozwiązanie : Systemy napędzane serwoterami synchronizuj prędkość wypłaty drutu z dalszymi procesami. PLC zapewniają dokładne korekty prędkości w oparciu o wymagania w czasie rzeczywistym.

- Wynik : Wysoka powtarzalność i precyzja w przetworzonych długościach drutów, poprawia jakości produktu.

C. Dokładne obchodzenie się z cewkami

- Ręczne ograniczenie : Operatorzy mogą niewspółosiowani szpule, powodując nierównomierne odwijanie i splątanie.

- Zautomatyzowane rozwiązanie : Systemy i czujniki wyrównania zmotoryzowane wykrywają pozycjonowanie szpuli i dostosowują osie obrotu, aby zapewnić płynne odwijanie.

- Wynik : Zmniejszone błędy w umieszczaniu drutu, eliminując czas przestoju w celu ponownego skupienia lub poprawek.

D. Integracja z sprzętem dolnym

- Precyzja w montażu : Zautomatyzowane maszyny do wypłaty komunikują się z maszynami do rysowania kablowego, linii wytłaczania lub uzwojenia.

- Pętla sprzężenia zwrotnego : Czujniki monitorują podawanie, napięcie i prędkość, automatycznie dostosowuje operacje w celu dopasowania do dalszych wymagań.

- Wynik : Produkcja bezproblemowa z minimalną interwencją człowieka, zapewniającą spójność wymiarową i strukturalną.

4. Zwiększenie prędkości produkcji poprzez automatyzację

Automatyzacja nie tylko poprawia dokładność, ale także znacznie poprawia prędkość produkcji .

A. Szybszy start-up i przemiana

- Ręczne ograniczenie : Operatorzy spędzają czas na ustalaniu napięcia, wyrównaniu szpuli i kalibracji prędkości zasilania.

- Zautomatyzowana przewaga : Ustawienia wstępnie zaprogramowane umożliwiają szybkie uruchamianie i łatwe przełączanie między średnicami drutu lub rozmiarem szpuli.

- Wynik : Zmniejszony czas bezczynności, wyższa przepustowość i szybsza adaptacja do zmian harmonogramu produkcji.

B. Ciągłe działanie

- Ręczne ograniczenie : Wymagane jest częste monitorowanie, aby zapobiec zmienności przewodów lub napięciu.

- Zautomatyzowana przewaga : Kontrola pętli zamkniętej w sposób ciągły dostosowuje prędkość i napięcie, umożliwiając maszynie działanie bez ciągłego nadzoru człowieka.

- Wynik : Dłuższe nieprzerwane cykle produkcyjne, zwiększając całkowitą wydajność.

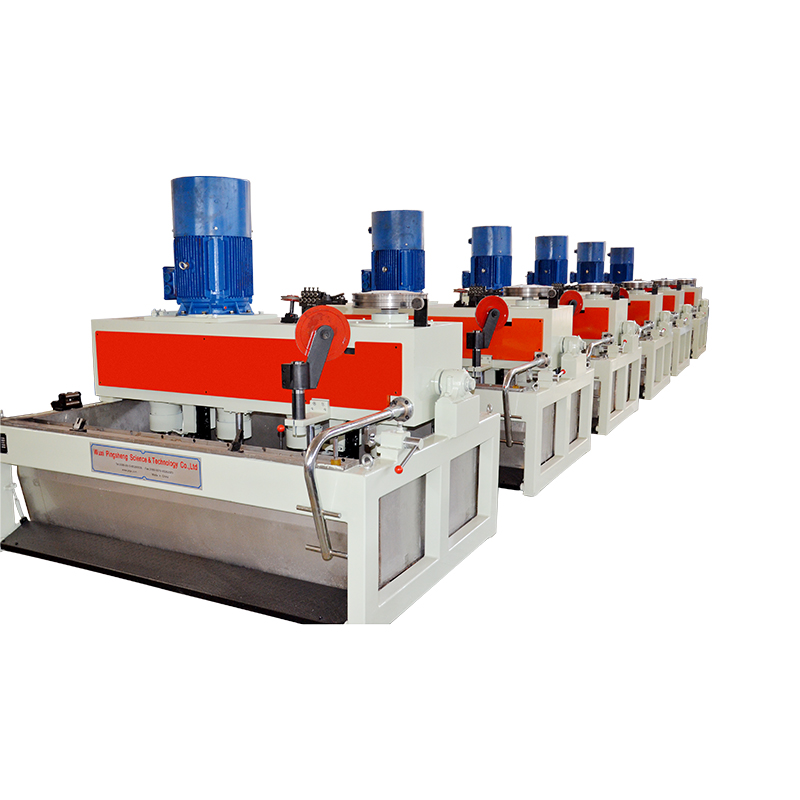

C. Obsługa wieloosobowa

- Ręczne ograniczenie : Przełączanie między szpulami wymaga przestoju i interwencji operatora.

- Zautomatyzowana przewaga : Niektóre zaawansowane maszyny do wypłaty zawierają obsługę wieloekologiczną z automatycznym indeksowaniem szpuli. System płynnie przełącza się na nową szpulę, gdy bieżący się kończy.

- Wynik : Ciągłe podawanie przewodów i wyższa wydajność operacyjna.

D. Zoptymalizowana prędkość a kompromis jakości

- Korzyść automatyzacji : Kontrola sprzężenia zwrotnego pozwala maszynie działać z wyższymi prędkościami przy jednoczesnym zachowaniu napięcia i precyzji zasilającego. Systemy ręczne często wymagają wolniejszego działania, aby uniknąć błędów.

- Wynik : Szybkość produkcji rośnie bez uszczerbku dla jakości drutu lub powodowania wad.

5. Dodatkowe korzyści z automatycznych maszyn do wypłaty z przewodu

Poza dokładnością i szybkością automatyzacja oferuje kilka zalet operacyjnych:

A. Zmniejszone marnotrawstwo materiałowe

- Dokładna kontrola napięcia i dokładne zasilanie zapobiegają rozciąganiu drutu, splątaniu lub pęknięciu, minimalizując materiał złomu.

- Zautomatyzowane systemy wykrywają nieprawidłowości i zatrzymują proces przed wystąpieniem znacznych odpadów.

B. Niższe koszty pracy

- Operatorzy nie muszą już ciągle monitorować maszyn, uwalniając personel do innych zadań.

- Zmniejszone poleganie na korektach ręcznych zmniejsza ryzyko błędu ludzkiego.

C. Zwiększone bezpieczeństwo

- Automatyzacja zmniejsza potrzebę ręcznego obsługi ciężkich szpuli lub dokonywania regulacji w pobliżu ruchomych maszyn.

- Czujniki bezpieczeństwa mogą wykrywać anomalie, takie jak pęknięcie drutu lub niewspółosiowość i automatycznie zatrzymać operacje.

D. Rejestrowanie danych i optymalizacja procesu

- Wiele zautomatyzowanych maszyn do wypłaty ma zintegrowane rejestrowanie danych, napięcie rejestrowania, prędkość, rotację szpuli i zdarzenia przestoju.

- Dane te można wykorzystać do optymalizacji procesów produkcyjnych, poprawy wydajności i przewidywania potrzeb konserwacyjnych.

6. Automatyzacja innowacji technologicznych

Nowoczesne maszyny do wypłaty z drutu korzystają z kilku innowacji technologicznych:

- Wypłata sterowana serwotorem : Oferuje precyzyjną kontrolę silnika z dynamicznym sprzężeniem zwrotnym, idealnym do aplikacji szybkich i precyzyjnych.

- Cyfrowe czujniki napięcia : Zapewnij monitorowanie w czasie rzeczywistym z dużą czułość dla delikatnych przewodów.

- Programowalne sterowniki logiczne (PLC) : Zautomatyzuj złożone sekwencje, w tym zmiany szpuli, prędkości i zatrzymania awaryjne.

- Interfejsy ludzkie (HMI) : Pozwól operatorom na wydajność parametrów, monitorowanie wydajności i reagowanie na alerty.

- Automatyzacja wielu osi : Umożliwia jednoczesną regulację obrotu szpuli, wyrównania bocznego i kontroli napięcia w celu optymalnej wydajności.

7. Zastosowania branżowe

Zautomatyzowane maszyny do wypłaty z przewodu są niezbędne w branżach, w których precyzja, prędkość i niezawodność są kluczowe:

- Produkcja kablowa i drutu : W przypadku przewodów miedzi, aluminium lub specjalistycznych w elektronice, transmisji energetycznej i telekomunikacji.

- Przemysł motoryzacyjny : Wiązki przewodów wymagają precyzyjnych długości i kontroli napięcia.

- Lotnisko i obrona : Okablowanie o wysokiej niezawodności dla zautomatyzowanych wymagań samolotów i sprzętu wojskowego, spójne obsługa.

- Przemysł elektroniki i półprzewodnikowy : Drobne przewody montażu PCB i mikropęcherzy wymagają wyjątkowo precyzyjnego napięcia i wyrównania.

- Konstrukcja i energia : Szybka produkcja przewodów elektrycznych i kabli ciężkich o rozmiarze.

8. Wniosek

Automatyzacja w urządzeniach do wypłaty przewodów zasadniczo przekształca przetwarzanie przewodów poprzez ulepszenie Dokładność produkcji i szybkość . Dzięki zaawansowanym funkcjom, takim jak napędy serwo, czujniki napięcia, PLC i kontrola sprzężenia zwrotnego w czasie rzeczywistym, maszyny te zapewniają:

- Spójne napięcie drutu , zapobieganie deformacji, splątaniu lub pęknięciu.

- Precyzyjna prędkość paszowa , zapewniając synchronizację ze sprzętem do dalszego szczebla i utrzymanie spójności wymiarowej.

- Skrócony przestoje , ponieważ zautomatyzowane zmiany szpuli i wstępnie zaprogramowane ustawienia umożliwiają ciągłe działanie.

- Poprawa bezpieczeństwa i wydajności , poprzez minimalizowanie ręcznej interwencji i odpadów materialnych.

Połączenie tych korzyści prowadzi do wyższej przepustowości, niższych kosztów operacyjnych i najwyższej jakości produktu. W branżach, w których precyzja i niezawodność są krytyczne, zautomatyzowane maszyny do wypłaty z przewodu stały się niezbędnymi narzędziami, umożliwiając producentom spełnianie wymagających celów produkcyjnych przy jednoczesnym utrzymaniu rygorystycznych standardów jakości.

W miarę ewolucji innowacji technologicznych-takich jak cyfrowe czujniki napięcia, kontrole wielopasmowe i integracja konserwacji predykcyjnej-automatyczne maszyny do wypłaty z przewodu będą nadal zwiększać wydajność produkcji

En

En