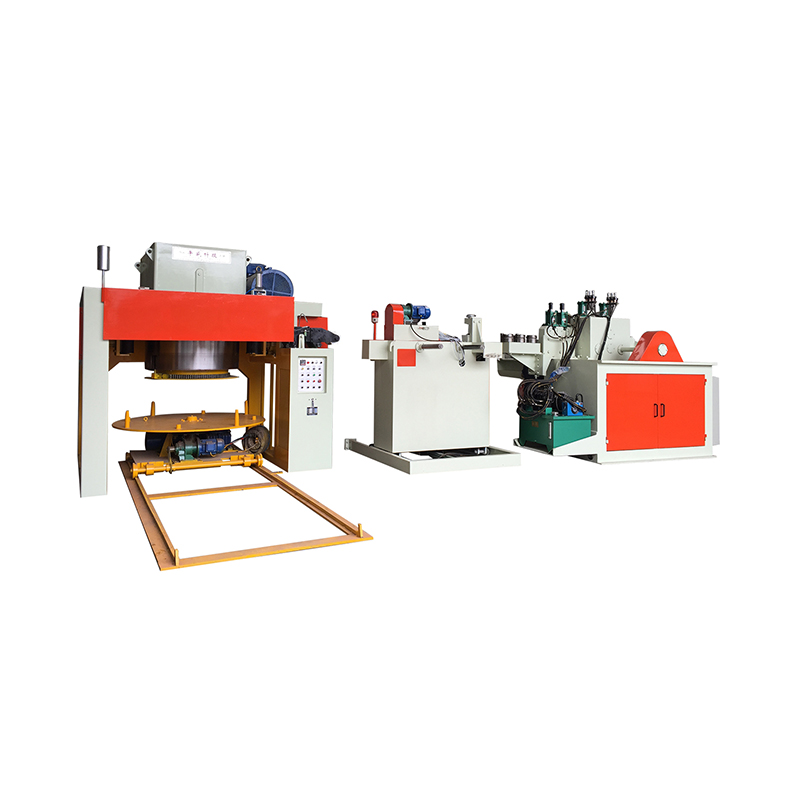

Maszyna do rysowania drutu mokrego: kręg

W świecie przetwarzania metali i produkcji przemysłowej produkcja wysokiej wytrzymałości, dokładnego wymiaru drutu jest niezbędna do niezliczonych zastosowań-od budownictwa i inżynierii motoryzacyjnej po elektronikę i lotnisko. Sercem tej precyzyjnej produkcji drutu leży krytyczny element maszyny: maszyna do rysowania drutu mokrego.

Zaprojektowany pod kątem wydajności, konsystencji i najwyższej jakości powierzchni maszyna do rysowania drutu stała się standardem nowoczesnej produkcji drutu. Łącząc kontrolowaną redukcję mechaniczną z systemem ciągłego chłodzenia i smarowania, ten zaawansowany sprzęt umożliwia transformację gruboziarnistych prętów metalowych w drobne, na wysokim rozciąganiu o wyjątkowej okrągłości, gładkości i właściwościach mechanicznych.

Niezależnie od tego, czy produkujesz drut miedziany do kabli elektrycznych, drutu ze stali nierdzewnej do urządzeń medycznych, czy drutu aluminiowym do sprężyn przemysłowych, maszyna do rysowania w mokrej drucie zapewnia precyzję i niezawodność potrzebną do spełnienia dzisiejszych wymagających standardów jakości. W tym kompleksowym artykule zoptymalizowanym SEO zbadamy, jak działają mokre maszyny do rysowania drutu, ich kluczowe zalety, wspólne zastosowania i dlaczego są one niezbędne w globalnym przemyśle przewodów i kablowych.

Co to jest maszyna do rysowania w mokrej drucie?

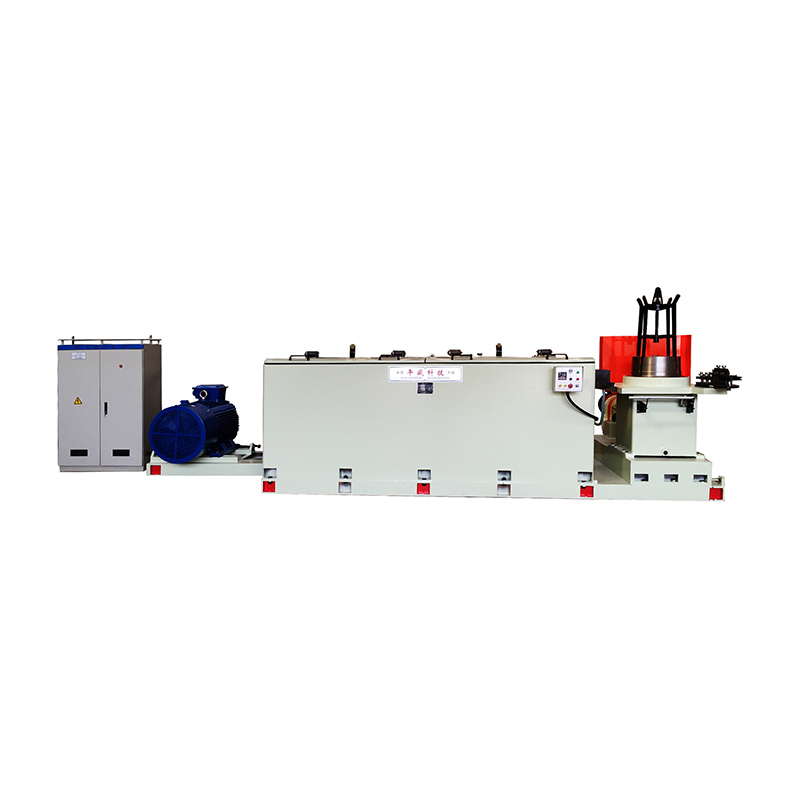

A Maszy jest systemem przemysłowym zaprojektowanym w celu zmniejszenia średnicy metalowego drutu przez serię matryc, jednocześnie przy użyciu smaru na bazie wody do ochłodzenia i ochrony drutu i oprzyrządowania. W przeciwieństwie do procesów rysunku suchego, które nie mają aktywnego chłodzenia, metoda „mokra” zanurza drut w ciągłym przepływie smaru podczas procesu rysowania - stąd nazwa.

Ten smar, zazwyczaj wyspecjalizowana emulsja oleju w wodzie, służy wielu funkcjom krytycznym: zmniejsza tarcie między drutem a rysunkiem, rozprasza ciepło wytwarzane przez deformację tworzywa sztucznego, zapobiega defektom powierzchni i przedłuża żywotność matrycy. Rezultatem jest gładszy, czystszy i bardziej stabilny przewód-idealny dla zastosowań o wysokiej wydajności.

Maszyny do rysowania mokrego są dostępne w różnych konfiguracjach, w tym w systemach jednokrotnego blokowania, wielozadaniowego i ciągłego wypłaty/przyjęcia, zdolnych do przetwarzania średnic drutu z kilku milimetrów do mniej niż 0,05 mm.

Jak działa maszyna do rysowania mokrego?

Proces rysowania drutu opiera się na zasadzie pracy na zimno, w której metal jest deformowany plastycznie w temperaturze pokojowej, aby osiągnąć pożądane wymiary i właściwości mechaniczne. Oto jak działa typowa maszyna do rysowania mokrego:

Unikanie: proces rozpoczyna się od dużej cewki pręta lub przewodu wstępnie przeniesionego podawanego do maszyny z kołowrotka.

Czyszczenie kwasu lub uderzenie strzału (opcjonalnie): Przed rysunkiem drut może przejść obróbkę powierzchni w celu usunięcia skali, rdzy lub tlenków, które mogą uszkodzić matryce.

Zbiornik smarowania: Drut wchodzi do kąpieli smarowej, w której jest dokładnie pokryty emulsją rysunkową.

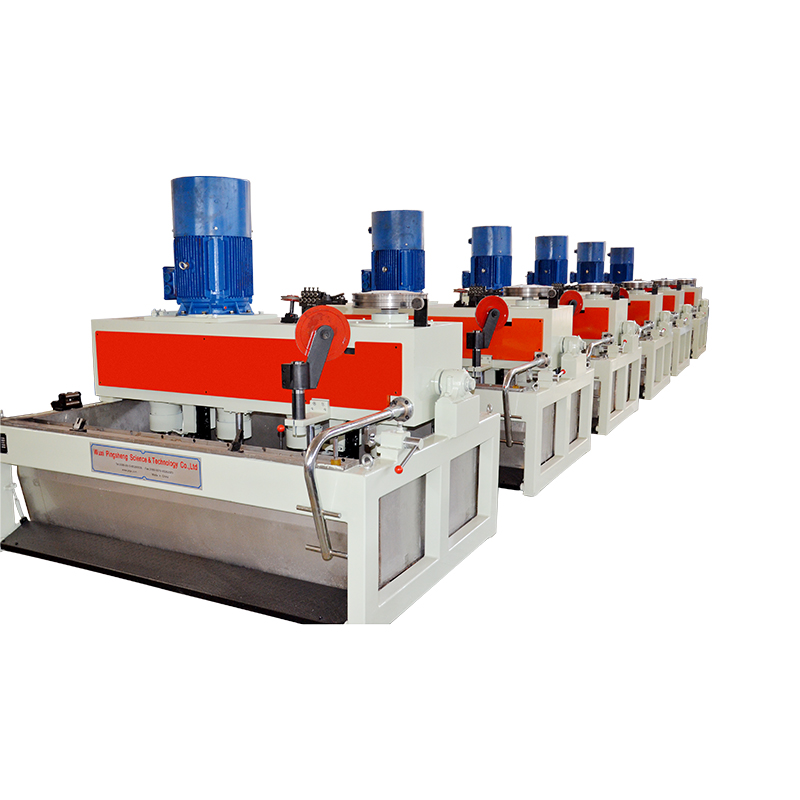

Rysowanie umiera: drut jest przeciągany przez serię precyzyjnych gaźników wolframowych lub diamentowych, każda nieco mniejsza niż ostatnia, stopniowo zmniejszając jego średnicę.

Capstan i perkusja: napędzane silnikiem kapszany zapewniają siłę ciągnięcia, a pośrednie bębny prowadzą i naprężają drut między etapami.

Chłodzenie i filtracja: smar jest stale chłodzony i filtrowany w celu utrzymania optymalnej lepkości i czystości.

Przewijanie: Wykończony drut jest zraniony na szpulę przyczepną przy kontrolowanym napięciu, gotowy do dalszego przetwarzania lub opakowania.

Nowoczesne maszyny do pobierania przewodów mokrej są wyposażone w elementy sterujące CNC, czujniki napięcia i automatyczne systemy monitorowania, które zapewniają stałą prędkość, wyrównanie i jakość podczas całego procesu.

Kluczowe zalety technologii rysowania drutu mokrego

Najwyższe wykończenie powierzchni

Stałe smarowanie zapobiega zwarciu, punktacji i pęknięciu powierzchni, co powoduje jasną, gładką powierzchnię drutu - istotną dla zastosowań takich jak okablowanie elektryczne i urządzenia medyczne.

Skuteczne rozpraszanie ciepła

Tarcie podczas rysunku generuje znaczne ciepło. Mokry układ chłodzi drut i umiera w czasie rzeczywistym, zapobiegając przegrzaniu, zmiękczaniu lub przedwczesnym zużyciu.

Przedłużone życie umierające

Smarowanie zmniejsza zużycie na rysowaniu matrycy, które są drogie i czasochłonne do wymiany. To obniża koszty utrzymania i zwiększa czas pracy.

Wysokie prędkości rysowania

Przy odpowiednim chłodzeniu mokre maszyny mogą działać przy wyższych prędkościach niż systemy suche bez uszczerbku dla jakości drutu.

Konsekwentna dokładność wymiarowa

Precyzyjne wyrównanie matrycy i stabilna kontrola napięcia zapewniają jednolitą średnicę i okrągłość drutu, spełniającą wymagania dotyczące ścisłej tolerancji (± 0,01 mm lub lepsze).

Ulepszone właściwości mechaniczne

Rysowanie na zimno zwiększa wytrzymałość na rozciąganie i twardość poprzez utwardzanie pracy, przy jednoczesnym zachowaniu plastyczności po prawidłowym kontrolowaniu.

Nadaje się do drobnego i ultra-fine drutu

Proces mokry jest szczególnie skuteczny w wytwarzaniu cienkich przewodów stosowanych w elektronice, czujnikach i mikrokomponentach, w których integralność powierzchni ma kluczowe znaczenie.

Skalowalność i automatyzacja

Nowoczesne linie rysowania mokrego można zintegrować z w pełni zautomatyzowanymi systemami produkcyjnymi, wspierając produkcję o dużej objętości z minimalną manualną interwencją.

Materiały powszechnie przetwarzane

Maszyny do rysowania drutu mokrego są wysoce wszechstronne i mogą przetwarzać szeroką gamę metali i stopów, w tym:

Stopy miedzi i miedzi: dla przewodów elektrycznych, przewodów magnesowych i kabli telekomunikacyjnych.

Stal nierdzewna: stosowana w instrumentach chirurgicznych, sprężynach i opornych na korozję łączniki.

Stal węglowa i niskopolloyowa: w przypadku drutu z koralikami opon, drutem sprężynowym i kabli o wysokiej wytrzymałości.

Aluminium: lekki drut do przekładni lotniczych i mocy.

Metale szlachetne (złoto, srebro, platyna): w drobnej drutu do elektroniki i biżuterii.

En

En