Maszyny do rysowania drutu: mostkowanie tradycji i innowacje w tworzeniu metalu

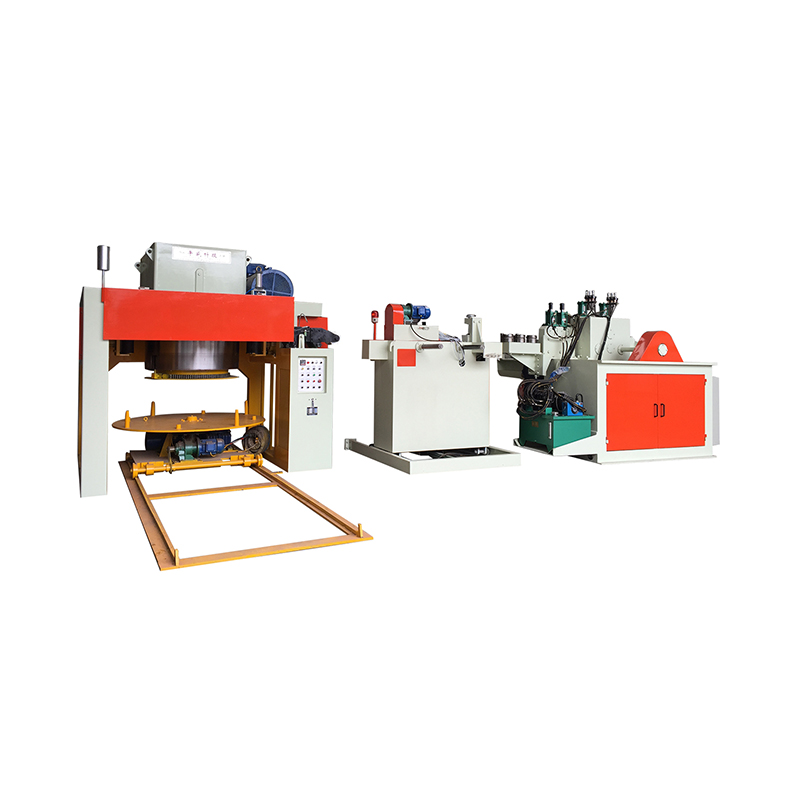

W dynamicznym świecie formowania metalu mokre maszyny do rysowania drutu są świadectwem tego, jak tradycja i innowacje mogą współistnieć harmonijnie. Łącząc sprawdzone w czasie zasady rysowania drutu z najnowocześniejszymi technologiami, maszyny te nadal na nowo definiują sposób, w jaki podejmujemy wydajność, trwałość i zrównoważony rozwój w produkcji drutów metali. Od ulepszania codziennych procesów produkcyjnych po umożliwienie przełomowych zastosowań, maszyny do rysowania drutu mokrego są przykładem idealnej mieszanki dziedzictwa i postępu.

Uhonorowanie tradycyjnych technik za pomocą nowoczesnych ulepszeń

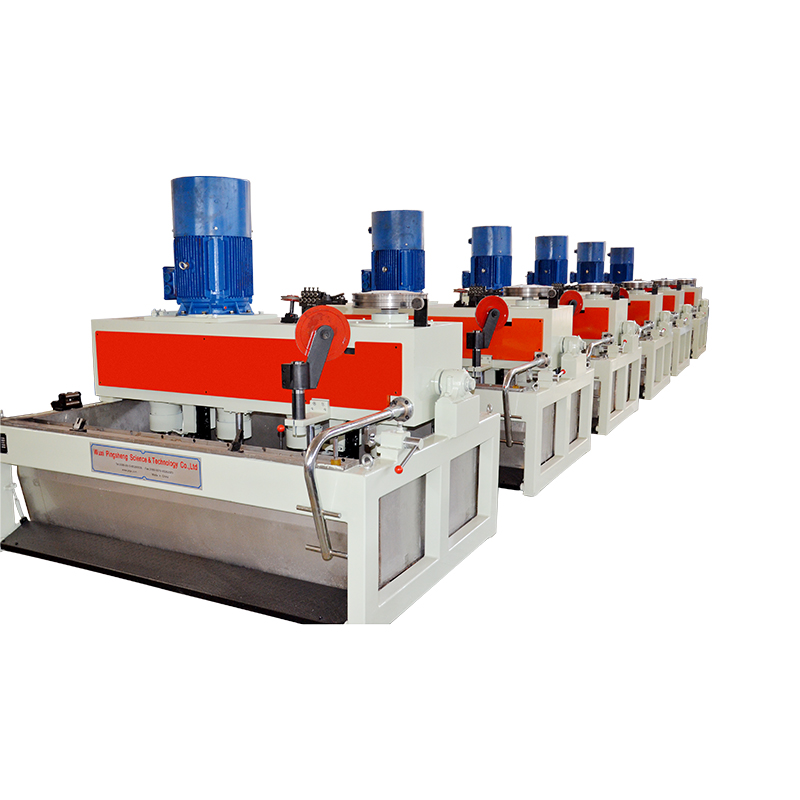

Sercem atrakcyjności maszyn do rysowania mokrego jest ich podstawa w tradycyjnych technikach rysowania drutu, które zostały udoskonalone przez wieki. Podstawowa zasada polega na przeciągnięciu metalowego drutu przez serię stopniowo mniejszych matryc, aby osiągnąć pożądaną średnicę i właściwości mechaniczne. Rysowanie mokrego drutu opiera się na tym dziedzictwie poprzez włączenie cieczy smarów, które znacznie poprawiają wydajność i wyniki procesu.

Na przykład w produkcji muzycznych ciągów instrumentów, Mokre maszyny do rysowania drutu są niezbędne do osiągnięcia precyzyjnych średnic i gładkich wykończeń wymaganych dla optymalnej jakości dźwięku. Łączenie smarowe zapewnia, że przewody zachowują siłę i elastyczność na rozciąganie, cechy, które są kluczowe dla instrumentów takich jak gitary, skrzypce i fortepiany. Podobnie w branży biżuterii maszyny te wytwarzają drobne przewody o bezbłędnych powierzchniach, umożliwiając rzemieślnikom z łatwością tworzenie skomplikowanych wzorów.

Nawet w ciężkich zastosowaniach przemysłowych maszyny do rysowania drutu mokrego pokazują ich wszechstronność. Druty strukturalne stosowane w mostach, budynkach i rurociągach korzystają z zwiększonej trwałości i odporności na korozję osiągniętą dzięki mokremu rysunku. Ta zdolność adaptacyjna podkreśla szeroki zakres możliwości oferowanych przez mokre druty, wypełniając techniczną precyzję z ekspresją artystyczną.

Prowadzenie innowacji poprzez automatyzację i zrównoważony rozwój

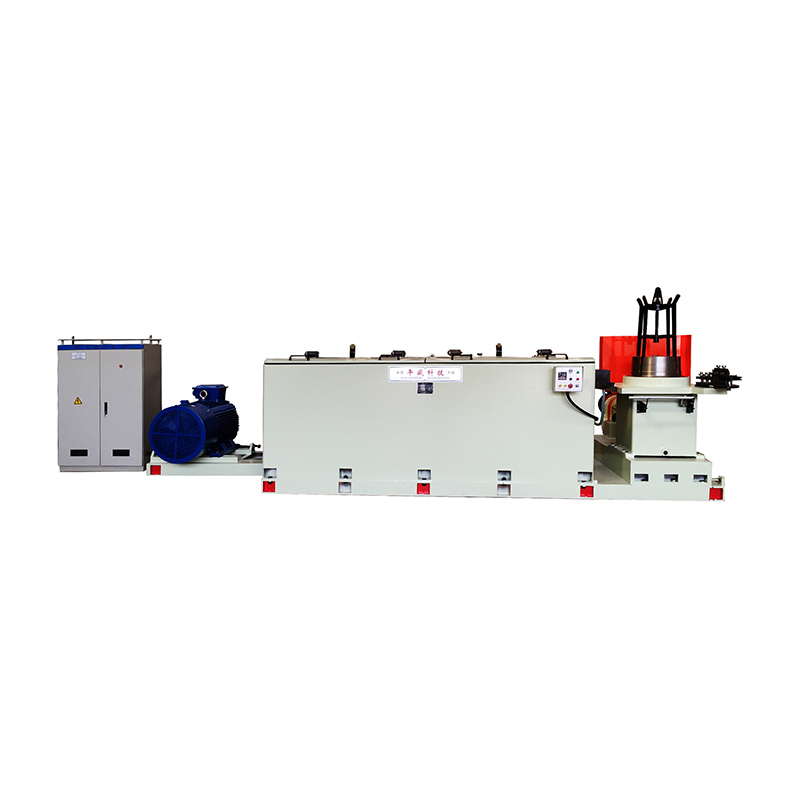

Choć zakorzenione w tradycji mokre maszyny do rysowania drutu obejmowały postęp technologiczny, aby zaspokoić wymagania nowoczesnej produkcji. Automatyzacja odgrywa kluczową rolę w tej ewolucji, a systemy CNC i ramiona robotyczne umożliwiają bezproblemową integrację z inteligentnymi fabrykami. Zbieranie i analiza danych w czasie rzeczywistym pozwala operatorom monitorować wydajność maszyn, wykrywanie anomalii i optymalizację przepływów pracy, zapewniając maksymalny czas pracy i wydajność.

Zrównoważony rozwój to kolejny obszar, w którym lśnią maszyny do rysowania drutu mokrego. Minimalizując marnotrawstwo materialne i zużycie energii, dostosowują się do globalnych wysiłków na rzecz zmniejszenia śladu środowiska procesów przemysłowych. Na przykład precyzja procesu rysowania zapewnia usunięcie tylko niezbędnej ilości materiału, pozostawiając użyteczne pozostałości dla innych projektów. Ponadto zdolność do recyklingu smarów i skrawków metali przyczynia się do inicjatyw gospodarki o obiegu gospodarki o obiegu zamkniętym.

Postępy w technologiach hybrydowych dalej rozszerzają możliwości maszyn do rysowania drutu mokrego. Połączenie ich z zaawansowanymi stopami lub nanoatakami tworzy wielofunkcyjne przewody zdolne do obsługi różnorodnych zadań w ramach jednej konfiguracji. Integracja ta usprawnia cykle produkcyjne, skraca czas realizacji i zwiększa ogólną konkurencyjność.

Wszechstronność w różnych branżach

Wszechstronność maszyn do rysowania drutu jest jedną z ich największych mocnych stron. Można je zastosować do praktycznie każdej branży wymagającej precyzyjnych, powtarzalnych wyników. W zastosowaniach obronnych i wojskowych wytwarzają lekkie, ale trwałe elementy dronów, satelitów i pojazdów pancernych. W elektronice użytkowej umożliwiają masową produkcję eleganckich, kompaktowych urządzeń, które spełniają rygorystyczne wymagania projektowe.

Nawet w pojawiających się dziedzinach, takich jak produkcja addytywna, maszyny do rysowania drutu mokrego uzupełniają drukowanie 3D, zapewniając niezawodną metodę drukowanych części po przetwarzaniu. Ta synergia zapewnia, że komponenty spełniają dokładność wymiarową i standardy wykończenia powierzchni, wypełniając lukę między prototypowaniem a produkcją na pełną skalę.

En

En