Jakie są kluczowe elementy i zasady działania wielojednostkowego systemu odbierania drutu?

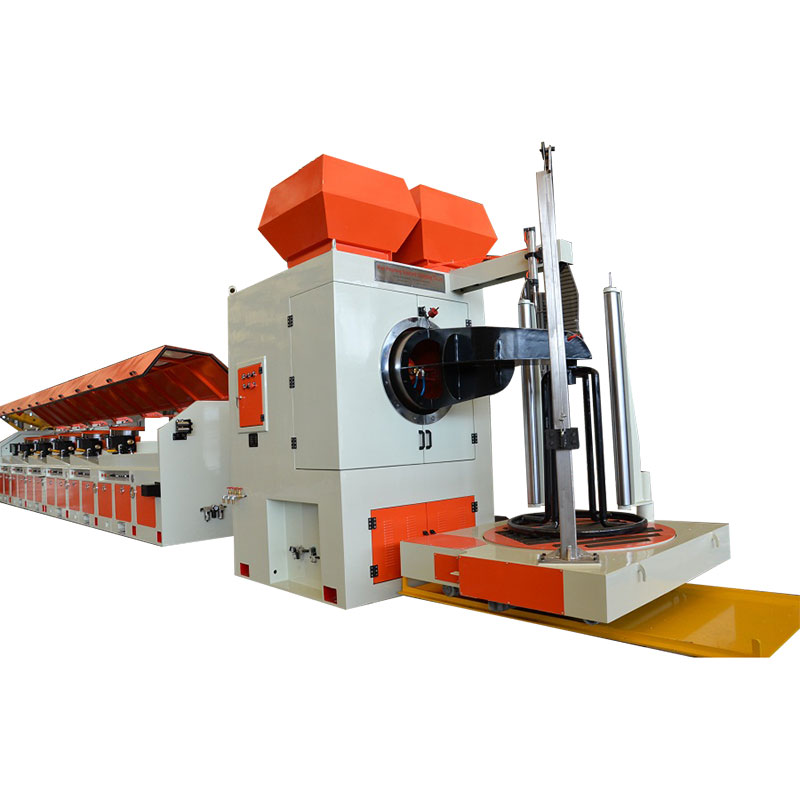

W nowoczesnym przemyśle produkcji drutu i kabli wielojednostkowe systemy nawijania drutu odgrywają kluczową rolę w osiąganiu wysokiej wydajności produkcji, stabilnej kontroli naprężenia i precyzyjnej jakości uzwojenia. Systemy te są przeznaczone do automatycznego zbierania i nawijania gotowego drutu lub kabla na szpule po procesach takich jak ciągnienie, wyżarzanie lub wytłaczanie. W porównaniu do jednojednostkowych maszyn odbierających, konfiguracje wielojednostkowe umożliwiają ciągłą, zsynchronizowaną i szybką pracę, znacznie poprawiając produktywność i zapewniając stałą wydajność na wielu szpulach.

W tym artykule szczegółowo omówiono kluczowe komponenty i zasady działania wielojednostkowego systemu nawijania drutu, wyjaśniając, w jaki sposób każda część przyczynia się do płynnego działania, najwyższej jakości produktu i zoptymalizowanej automatyzacji w przemysłowej produkcji drutu.

1. Przegląd wielojednostkowych systemów nawijania drutu

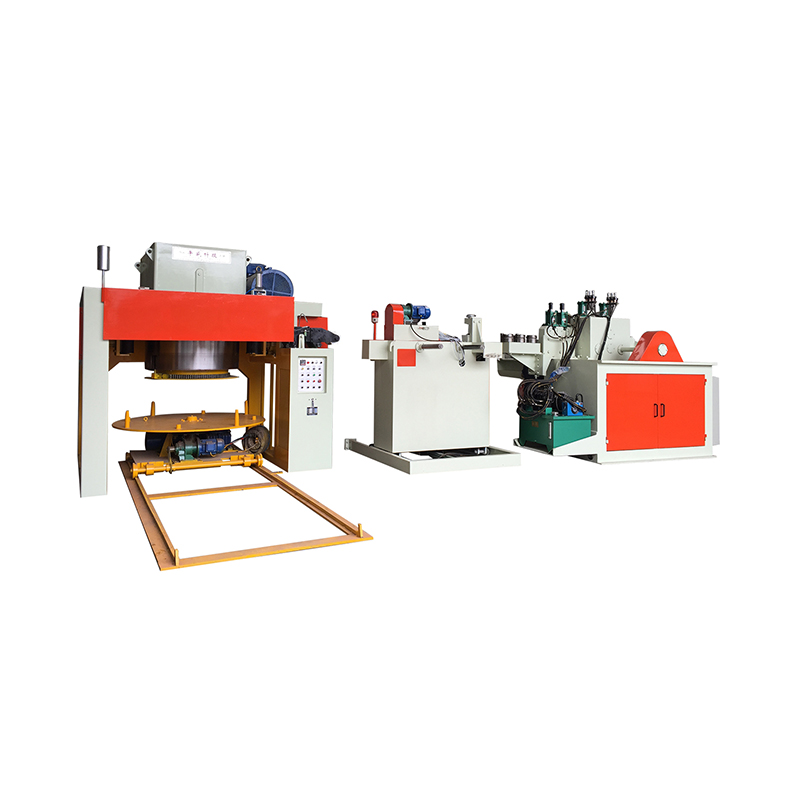

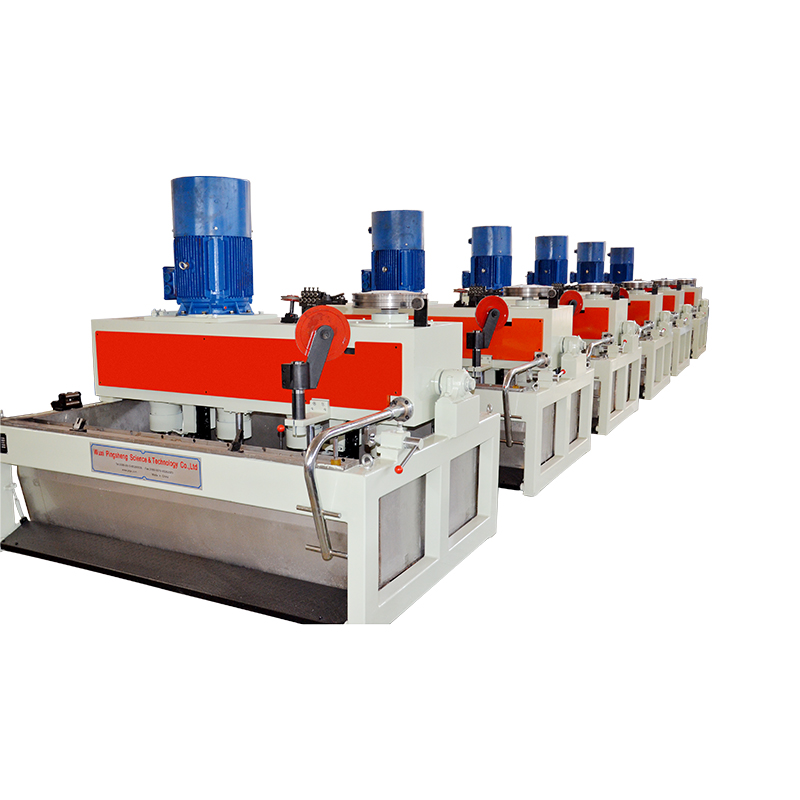

Wielojednostkowy system odbierania drutu to zaawansowana konfiguracja mechaniczna składająca się z wielu niezależnych lub półniezależnych stacji odbierania drutu rozmieszczonych równolegle. Każda jednostka może pracować jednocześnie lub sekwencyjnie, w zależności od wymagań linii produkcyjnej. Systemy te są szeroko stosowane w ciągnieniu drutu, wytłaczaniu kabli, produkcji drutu emaliowanego i obróbce cienkiego drutu.

Do ich głównych funkcji należą:

- Nawijanie gotowego drutu na szpule lub szpule z precyzyjną kontrolą naprężenia.

- Utrzymywanie stałej synchronizacji prędkości linii z procesami poprzedzającymi.

- Skrócenie przestojów poprzez umożliwienie jednej jednostce kontynuowania pracy, podczas gdy inne przechodzą wymianę szpuli.

Integrując wiele jednostek odbiorczych, producenci osiągają ciągłość produkcji, większą elastyczność i lepszą spójność produktu, co jest niezbędne w przypadku produkcji przewodów i kabli na dużą skalę.

2. Kluczowe elementy wielojednostkowego systemu nawijania drutu

Każda stacja odbierająca w systemie wielojednostkowym składa się z kilku podstawowych komponentów, które współpracują ze sobą w celu kontrolowanego nawijania drutu. Do najważniejszych części zaliczają się:

(1) Wrzeciono odbierające lub uchwyt szpuli

Wrzeciono lub uchwyt szpuli jest głównym elementem mechanicznym, który podtrzymuje i obraca szpulę drutu. Został zaprojektowany tak, aby pomieścić szpule o różnych rozmiarach, zwykle wykonanych ze stali lub aluminium, i jest napędzany silnikiem elektrycznym lub serwonapędem.

W zaawansowanych systemach stosuje się wrzeciona szybkowymienne lub automatyczne mechanizmy mocujące, aby skrócić czas konfiguracji i zapewnić efektywną wymianę szpul.

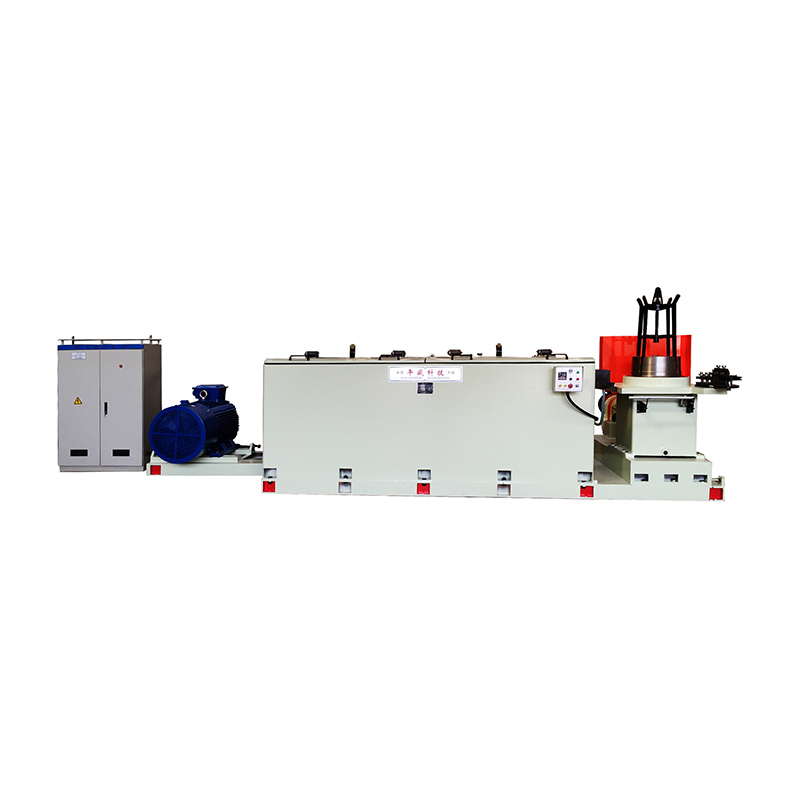

(2) Silnik napędowy i układ sterowania

Każda jednostka zazwyczaj zawiera silnik prądu przemiennego lub serwosilnik sterowany przez przetwornicę częstotliwości (VFD) lub serwosterownik. Pozwala to na precyzyjną kontrolę prędkości obrotowej i momentu obrotowego, przy zachowaniu prawidłowego naprężenia drutu.

Nowoczesne systemy wykorzystują cyfrowe panele sterowania lub automatyzację opartą na sterownikach PLC w celu synchronizacji prędkości wszystkich jednostek odbierających z główną linią produkcyjną, zapewniając spójne nawijanie nawet przy zmiennych prędkościach linii.

(3) Urządzenie kontrolujące naprężenie

Kontrola naprężenia ma kluczowe znaczenie dla produkcji drutu i kabla o jednakowej jakości. System kontroli naciągu może być mechaniczny, pneumatyczny lub elektroniczny, w zależności od konstrukcji maszyny.

Elektroniczne systemy kontroli naprężenia wykorzystują ogniwa obciążnikowe, ramiona tancerza lub czujniki sprzężenia zwrotnego do ciągłego monitorowania i regulacji momentu obrotowego silnika, utrzymując napięcie drutu w precyzyjnych granicach. Dzięki temu drut nie rozciąga się ani nie rozluźnia podczas nawijania.

(4) Jednostka przesuwająca (mechanizm przesuwający)

Zespół przesuwający zapewnia równomierne rozłożenie drutu na całej szerokości szpuli, tworząc jednolitą i stabilną cewkę. Mechanizm ten przesuwa prowadnicę drutu w przód i w tył synchronicznie z obrotem szpuli.

Ruch poprzeczny może być napędzany krzywką, sterowany serwomechanizmem lub śrubą kulową, w zależności od pożądanej precyzji i prędkości linii. Właściwa koordynacja poprzeczna zapobiega nakładaniu się drutu, splątaniu lub nierównej gęstości uzwojenia.

(5) System prowadzenia i wyrównywania drutu

Drut przed dotarciem do szpuli przechodzi przez rolki prowadzące, krążki lub ceramiczne oczka, które wyrównują i stabilizują jego położenie. Prowadnice te minimalizują wibracje i zapewniają, że drut wchodzi na szpulę pod właściwym kątem.

Niektóre maszyny z najwyższej półki posiadają systemy automatycznej korekcji ustawienia, które wykrywają odchylenia i dopasowują ścieżkę prowadzenia w czasie rzeczywistym.

(6) Szafa sterownicza i interfejs człowiek-maszyna (HMI)

W szafie sterowniczej znajdują się komponenty elektryczne, sterownik PLC i napędy silnikowe, które zarządzają ogólnym działaniem systemu. Interfejs ekranu dotykowego HMI umożliwia operatorom monitorowanie kluczowych parametrów, takich jak prędkość linii, napięcie, średnica szpuli i obciążenie silnika.

Nowoczesne systemy oferują również rejestrację danych, zdalne monitorowanie i diagnostykę usterek w celu zwiększenia niezawodności i wydajności produkcji.

(7) Urządzenia zabezpieczające i ochronne

Aby zapewnić bezpieczną pracę, wielojednostkowe systemy odbierające obejmują przyciski zatrzymania awaryjnego, zabezpieczenie przed przeciążeniem, osłony zabezpieczające i wyłączniki krańcowe wykrywające położenie szpuli lub przerwanie drutu. Te środki bezpieczeństwa chronią zarówno operatorów, jak i sprzęt podczas pracy z dużą prędkością.

3. Zasada działania wielojednostkowego systemu odbierania drutu

Zasada działania wielojednostkowego systemu nawijania polega na zsynchronizowanym sterowaniu wieloma szpulami drutu nawojowego jednocześnie przy zachowaniu stabilnego napięcia i prędkości liniowej. Proces zazwyczaj przebiega według następujących kroków:

Krok 1: Wprowadzenie drutu i stabilizacja napięcia

Po przejściu przez proces ciągnienia lub wytłaczania drut wchodzi do zespołu nawijającego przez sekcję kontroli naprężenia. Czujniki lub ramiona tancerza wykrywają napięcie drutu i wysyłają sygnały zwrotne do sterownika silnika, zapewniając, że drut pozostanie stabilny przed rozpoczęciem nawijania.

Krok 2: Obrót szpuli i synchronizacja prędkości

Silnik każdej szpuli zaczyna się obracać, wciągając drut na szpulę z kontrolowaną prędkością. Prędkość obrotowa dostosowuje się automatycznie w oparciu o rosnącą średnicę szpuli, aby utrzymać stałą prędkość liniową nawijania. System wykorzystuje pętle sprzężenia zwrotnego pomiędzy głównym sterownikiem linii a każdym silnikiem odbierającym, aby zapewnić synchronizację pomiędzy wszystkimi jednostkami.

Krok 3: Ruch poprzeczny dla uzwojenia warstwowego

Gdy szpula się obraca, mechanizm przesuwający przesuwa prowadnicę drutu w poziomie, aby równomiernie rozprowadzić drut na całej szerokości szpuli. Skok przesuwu, prędkość i czas cofania są precyzyjnie dopasowane do średnicy szpuli i grubości drutu, aby uzyskać równomierne nakładanie warstw.

Krok 4: Kontrola średnicy i długości

System w sposób ciągły monitoruje średnicę szpuli i długość nawinięcia za pomocą enkoderów lub czujników. Po osiągnięciu żądanego rozmiaru lub długości szpuli system automatycznie zwalnia i zatrzymuje silnik, przygotowując się do wymiany szpul.

Krok 5: Automatyczna lub ręczna zmiana szpuli

W systemach produkcji ciągłej, gdy jedna szpula jest pełna, druga jednostka natychmiast rozpoczyna nawijanie, nie zatrzymując całej linii. Niektóre systemy oferują nawet automatyczną wymianę szpul, minimalizując przestoje i maksymalizując produktywność.

4. Zalety wielojednostkowych systemów nawijania drutu

Integracja wielu stacji odbioru zapewnia kilka korzyści operacyjnych:

- Praca ciągła: umożliwia wymianę szpul bez przerywania produkcji.

- Wyższa wydajność: Wiele jednostek pracujących równolegle znacznie zwiększa wydajność.

- Lepsza jakość: Precyzyjne sterowanie naprężeniem i przesuwem zapewnia stałą jakość drutu.

- Przyjazny automatyzacji: Kompatybilny ze sterowaniem PLC i protokołami komunikacji przemysłowej.

- Krótszy czas przestojów: Łatwa konserwacja i wymiana szpul wydłużają czas sprawności produkcyjnej.

Te zalety sprawiają, że systemy wielojednostkowe idealnie nadają się do masowej produkcji przewodów, kabli i przewodników w branżach takich jak produkcja elektryczna, telekomunikacja i okablowanie samochodowe.

5. Trendy technologiczne we współczesnych wielojednostkowych systemach nabierających

W miarę jak produkcja drutu staje się coraz bardziej zautomatyzowana, wielojednostkowe systemy odbierające ewoluują dzięki zaawansowanym technologiom:

- Systemy napędzane serwo zapewniają precyzyjną kontrolę prędkości i napięcia.

- Inteligentna integracja PLC i IoT w celu monitorowania w czasie rzeczywistym i konserwacji predykcyjnej.

- Automatyczne ładowanie i rozładowywanie szpul w celu zminimalizowania ręcznej obsługi.

- Energooszczędne konstrukcje wykorzystujące napędy regeneracyjne i zoptymalizowaną kontrolę mocy.

- Kompaktowe konfiguracje modułowe ułatwiające integrację linii i instalację oszczędzającą miejsce.

Innowacje te zwiększają produktywność, niezawodność i możliwości dostosowania do nowoczesnych środowisk produkcyjnych.

Wniosek

A wielopunktowy naciąg drutu System jest niezbędnym elementem nowoczesnych linii do produkcji przewodów i kabli, łączącym w sobie precyzję mechaniczną, sterowanie elektroniczne i technologię automatyzacji. Każdy z jego podstawowych komponentów — od silnika napędowego i regulatora naprężenia po zespół przesuwający i interfejs HMI — odgrywa kluczową rolę w zapewnieniu płynnego, dokładnego i ciągłego nawijania drutu.

Rozumiejąc kluczowe komponenty i zasady działania, producenci mogą zoptymalizować wydajność systemu, zminimalizować przestoje i osiągnąć stałą jakość produktu. W miarę postępu automatyzacji i sterowania cyfrowego wielojednostkowe systemy odbierania drutu pozostaną podstawą wydajnych, szybkich i inteligentnych operacji produkcji drutu.

En

En