Co to jest maszyna do ciągnienia drutu na mokro i jak poprawia jakość produkcji drutu?

A maszyna do ciągnienia drutu na mokro to wyspecjalizowane urządzenie przemysłowe stosowane do zmniejszania średnicy drutów metalowych w procesie ciągnienia, w którym wykorzystuje się płynny smar lub chłodziwo. W przeciwieństwie do ciągnienia drutu na sucho, proces na mokro zapewnia lepsze wykończenie powierzchni, mniejsze tarcie i lepszą jakość drutu. Tego typu maszyny są powszechnie stosowane w produkcji drutów miedzianych, aluminiowych i stalowych do zastosowań elektrycznych, budowlanych i przemysłowych.

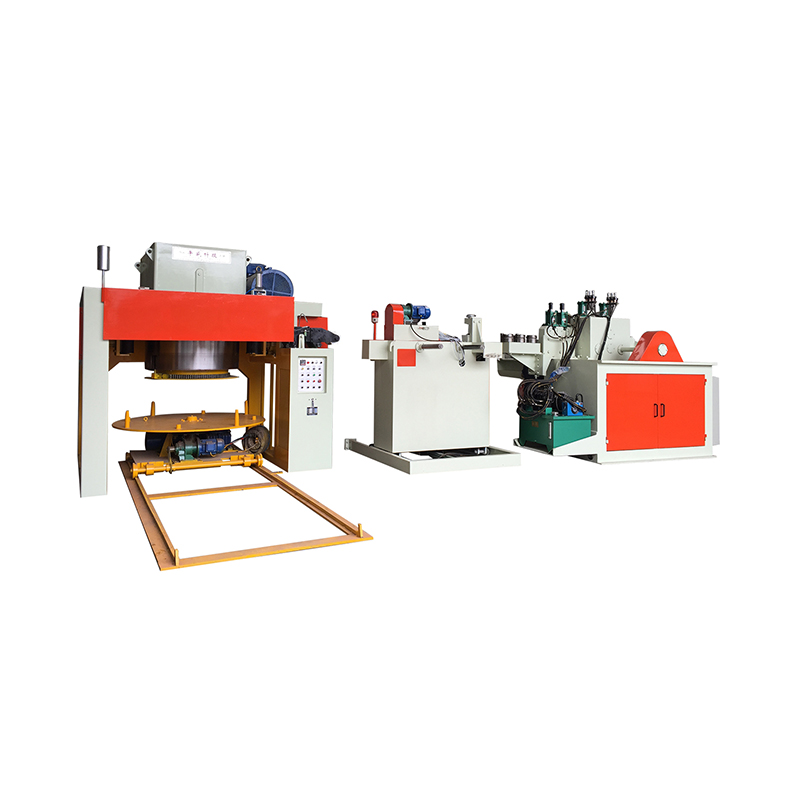

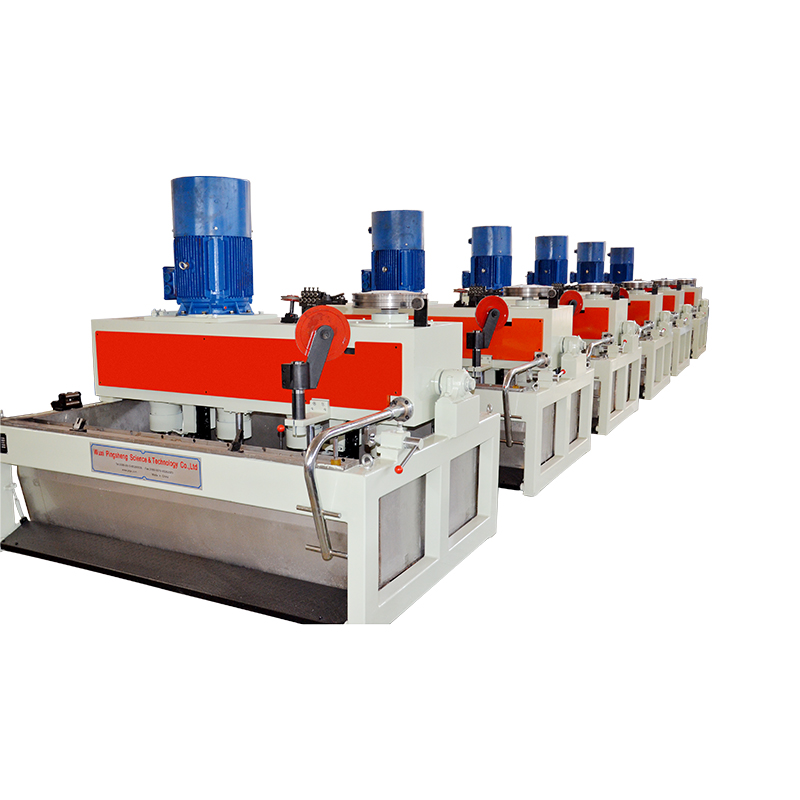

Podstawowe komponenty i zasada działania

Maszyna do ciągnienia drutu na mokro składa się z kilku kluczowych elementów zaprojektowanych do kontroli naprężenia, smarowania i prędkości drutu. Maszyna zazwyczaj zawiera szpulę zgarniającą, matrycę ciągnącą, kabestan, układ smarowania i szpulę odbiorczą. Podstawowa zasada działania opiera się na przeciąganiu drutu przez szereg matryc z jednoczesnym nałożeniem smaru w celu zmniejszenia tarcia i ciepła.

Wypłata i podawanie drutu

Drut rozpoczyna się od szpuli zwijającej, gdzie jest rozwijany z kontrolowaną prędkością. Prawidłowe wyrównanie ma kluczowe znaczenie, aby zapobiec odchyleniom drutu i zmniejszyć ryzyko pęknięcia. System podawania często zawiera rolki prowadzące i czujniki naprężenia, aby zapewnić stałe warunki ciągnienia.

Matryca kreślarska i smarowanie

Sercem maszyny jest matryca ciągnąca. Drut przeciągany jest przez matrycę o mniejszej średnicy, co pozwala na zmniejszenie rozmiaru drutu przy jednoczesnym zwiększeniu jego długości. Podczas ciągnienia na mokro przed i podczas procesu ciągnienia nakłada się smar (zwykle na bazie oleju lub wody), aby zmniejszyć tarcie, zapobiec zużyciu matrycy i poprawić wykończenie powierzchni.

Kabestan i kontrola napięcia

Kabestan zapewnia siłę ciągnącą niezbędną do przeciągnięcia drutu przez matryce. Utrzymuje kontrolę napięcia i prędkości, aby zapewnić równomierną redukcję średnicy. Nowoczesne maszyny wykorzystują serwomotory i regulatory naciągu, aby osiągnąć wysoką precyzję i powtarzalność.

Pobieranie i zwijanie

Po naciągnięciu drut przechodzi przez szpulę odbiorczą lub system zwijania. Drut jest nawinięty pod kontrolowanym naprężeniem, aby zapobiec odkształceniom i zachować stałą jakość. Niektóre maszyny zawierają automatyczne zwijarki, które wytwarzają zwoje lub szpule gotowe do dalszej obróbki.

Zalety ciągnienia drutu na mokro

Ciągnienie drutu na mokro ma kilka zalet w porównaniu z ciągnieniem na sucho, szczególnie w przypadku produkcji z dużą szybkością i precyzją. Te zalety sprawiają, że jest to preferowany wybór dla wielu producentów drutu.

- Niższe tarcie i zmniejszone zużycie matrycy, wydłużając żywotność matrycy

- Lepsze wykończenie powierzchni i redukcja zadrapań

- Lepsze odprowadzanie ciepła, umożliwiające wyższe prędkości rysowania

- Bardziej stabilne napięcie drutu i zmniejszona szybkość pękania

- Nadaje się do ciągnienia twardych materiałów, takich jak stal nierdzewna

Typowe zastosowania

Maszyny do ciągnienia drutu na mokro są szeroko stosowane w różnych gałęziach przemysłu, gdzie wymagany jest drut wysokiej jakości. Poniższe aplikacje pokazują, jak różnorodne mogą być przypadki użycia.

Produkcja przewodów i kabli elektrycznych

Druty miedziane i aluminiowe stosowane w kablach elektrycznych wymagają gładkich powierzchni i precyzyjnych średnic. Ciągnienie na mokro pomaga osiągnąć stałą jakość i redukuje defekty, dzięki czemu idealnie nadaje się do produkcji przewodów do przesyłu energii i kabli komunikacyjnych.

Okablowanie samochodowe

Druty samochodowe wymagają dużej wytrzymałości mechanicznej i doskonałej jakości powierzchni. Ciągnienie drutu na mokro zapewnia niezawodne działanie w warunkach wibracji i wahań temperatury, co ma kluczowe znaczenie dla bezpieczeństwa i trwałości pojazdu.

Drut sprężynowy i drut ze stali nierdzewnej

Ciągnienie na mokro jest powszechnie stosowane w produkcji stali nierdzewnej i drutu sprężynowego. Proces ten poprawia wykończenie powierzchni i zmniejsza utwardzanie przez zgniot, w wyniku czego powstają druty o dużej wytrzymałości na rozciąganie i elastyczności.

Jak wybrać odpowiednią maszynę do ciągnienia drutu na mokro

Wybór właściwej maszyny zależy od wymagań produkcyjnych, materiału drutu i pożądanej jakości wydruku. Producenci przed dokonaniem zakupu powinni wziąć pod uwagę kilka kluczowych czynników.

- Rodzaj materiału (miedź, aluminium, stal, stal nierdzewna)

- Zakres średnic drutu i stopień redukcji

- Szybkość rysowania i wydajność produkcyjna

- Typ układu smarowania (na bazie oleju, na bazie wody lub mieszany)

- Poziom automatyzacji i system sterowania (PLC/serwo)

Wymagania dotyczące systemu smarowania

Układ smarowania jest kluczową częścią ciągnienia na mokro. Powinien zapewniać stabilną i równomierną aplikację smaru. Niektóre systemy wykorzystują dysze natryskowe, podczas gdy inne wykorzystują zbiorniki zanurzeniowe. Wybór zależy od materiału drutu i pożądanego wykończenia powierzchni. Aby zapobiec zatykaniu i zapewnić stałą wydajność, konieczna jest regularna konserwacja.

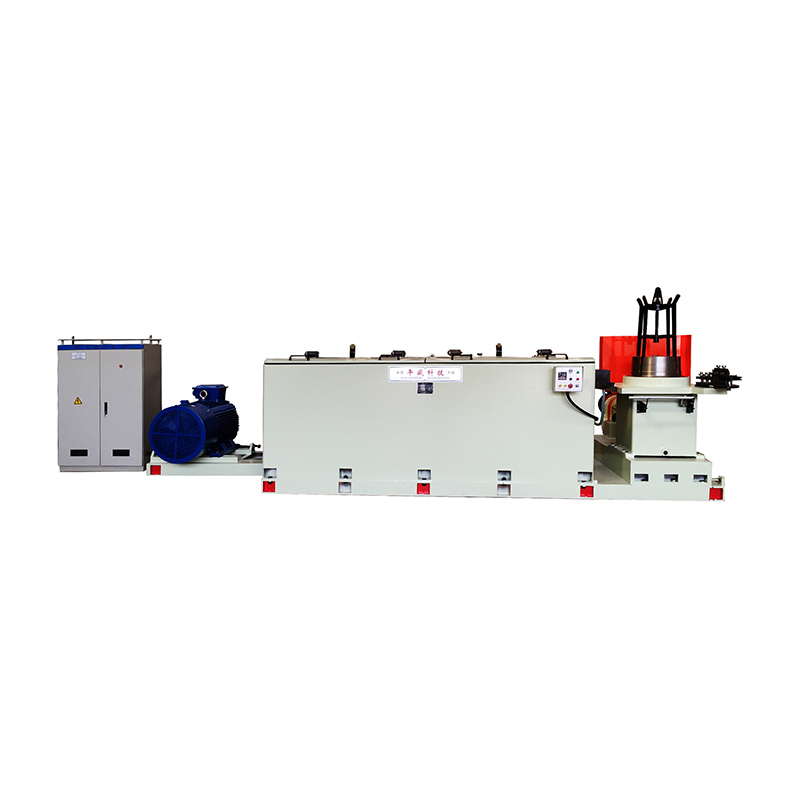

Automatyka i sterowanie

Nowoczesne maszyny do ciągnienia drutu na mokro wykorzystują sterowniki PLC i serwosilniki do precyzyjnej kontroli prędkości i zarządzania naprężeniem. Automatyzacja poprawia spójność, zmniejsza koszty pracy i umożliwia łatwą regulację parametrów rysunku. Zaawansowane modele posiadają również automatyczną wymianę matrycy i monitorowanie jakości drutu w czasie rzeczywistym.

Konserwacja i rozwiązywanie problemów

Aby zachować optymalną wydajność, maszyny do ciągnienia drutu na mokro wymagają regularnej kontroli i konserwacji. Typowe problemy obejmują pękanie drutu, zużycie matrycy, zanieczyszczenie smaru i nierówną średnicę drutu. Szybkie rozwiązanie tych problemów może zapobiec przestojom i zapewnić jakość produkcji.

Zapobieganie pękaniu drutu

Zerwanie drutu jest często spowodowane niewłaściwym napięciem, zużyciem matryc lub niewystarczającym smarowaniem. Upewnij się, że regulator napięcia jest skalibrowany, a matryca jest wymieniana w przypadku zużycia. Utrzymanie stabilnego dopływu smaru i czystego środka smarnego pomaga zmniejszyć ryzyko pękania.

Zużycie i wymiana matryc

Matryce ciągnące zużywają się z biegiem czasu, zwłaszcza podczas rysowania twardych materiałów. Regularnie sprawdzaj powierzchnię matrycy pod kątem zarysowań i odkształceń. Wymień matryce zgodnie z harmonogramem zalecanym przez producenta, aby zachować stałą średnicę drutu i jakość powierzchni.

Kontrola jakości smaru

Zanieczyszczony smar może powodować słabe wykończenie powierzchni i zwiększać zużycie matrycy. Wdrożyć filtrację i regularne czyszczenie układu smarowania. Monitoruj temperaturę i stężenie smaru, aby zapewnić stałą wydajność ciągnienia.

Wniosek

Ciągarki drutu na mokro stanowią wydajne i wysokiej jakości rozwiązanie do produkcji drutów metalowych o precyzyjnych średnicach i doskonałym wykończeniu powierzchni. Dzięki zastosowaniu smarowania w celu zmniejszenia tarcia i ciepła maszyny te mogą osiągnąć wyższe prędkości ciągnienia, mniejsze zużycie matrycy i lepszą jakość drutu. Wybór odpowiedniej maszyny wiąże się z uwzględnieniem rodzaju materiału, wydajności produkcyjnej i wymagań dotyczących smarowania. Przy prawidłowej instalacji i konserwacji maszyny do ciągnienia drutu na mokro mogą znacznie zwiększyć wydajność produkcji drutu i niezawodność produktu.

En

En