Jakie są typowe problemy lub problemy konserwacyjne w przypadku maszyn z automatyczną spłatą przelewu?

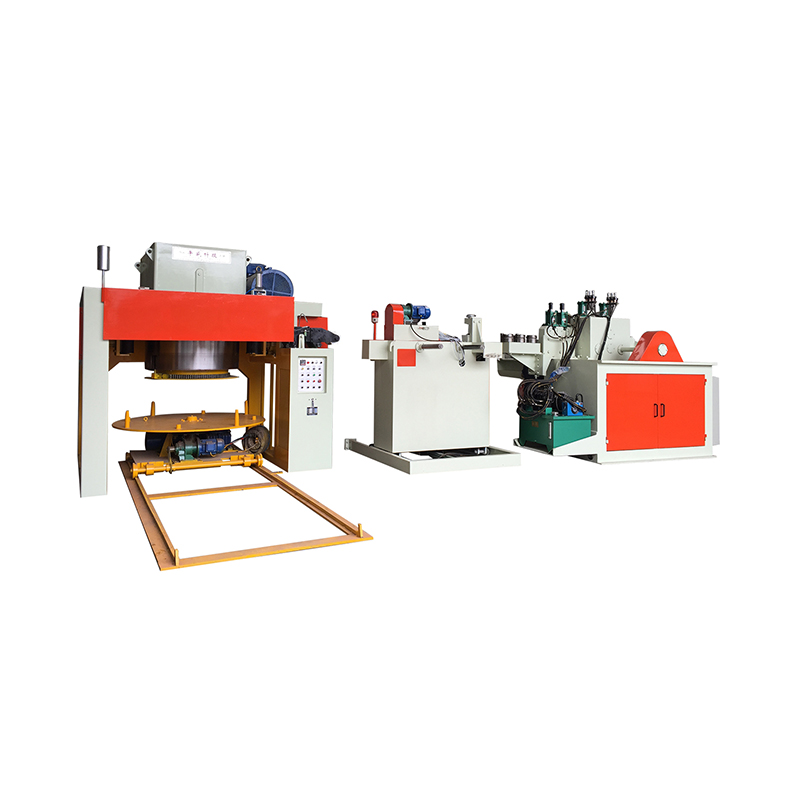

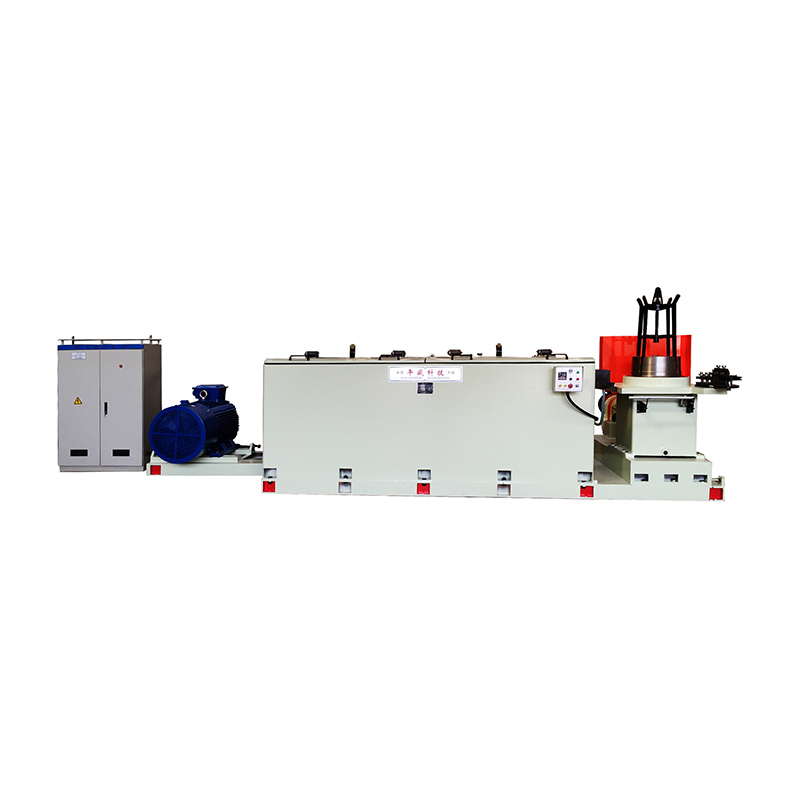

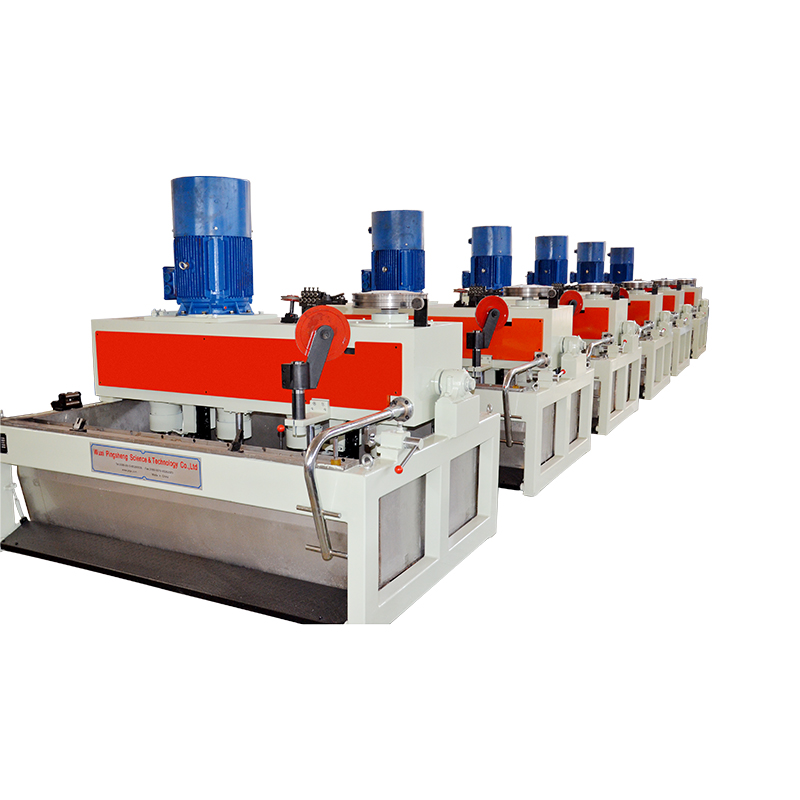

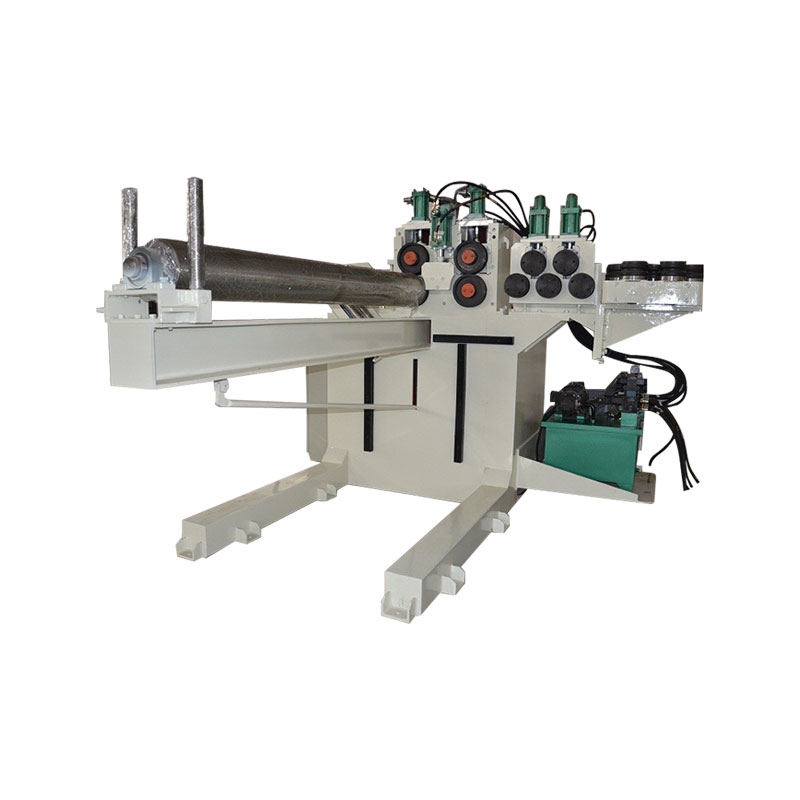

Wprowadzenie do automatycznych maszyn do spłacania drutu

Automatyczne maszyny do spłacania przelewów są niezbędnym wyposażeniem linii do obróbki drutu, zaprojektowanym do wydajnego odwijania drutu ze szpul lub szpul przy zachowaniu stałego napięcia. Maszyny te są szeroko stosowane w produkcji kabli, ciągnieniu drutu i produkcji komponentów elektrycznych. Właściwa obsługa i konserwacja mają kluczowe znaczenie dla zapewnienia płynnego działania i uniknięcia przestojów.

Typowe problemy mechaniczne

Problemy mechaniczne należą do najczęstszych problemów napotykanych w maszynach do automatycznego spłacania drutu. Problemy te często wynikają ze zużycia, niewłaściwej obsługi lub braku regularnej konserwacji.

Zużycie i awaria łożyska

Łożyska wspomagają obrót szpul i rolek. Z biegiem czasu praca z dużą prędkością i duże obciążenia mogą powodować zużycie lub awarię łożysk. Objawy obejmują nietypowy hałas, wibracje lub nierówne napięcie drutu. Regularne smarowanie i terminowa wymiana zużytych łożysk są niezbędne, aby zapobiec awariom maszyny.

Nieprawidłowo ustawione wały i rolki

Niewspółosiowość wału lub rolek może wynikać z nieprawidłowej instalacji lub przypadkowego uderzenia. Niewspółosiowość może prowadzić do nierównego podawania drutu, nadmiernego tarcia i przedwczesnego zużycia ruchomych elementów. Aby zapewnić płynną pracę, konieczne są regularne przeglądy i dokładne osiowanie za pomocą narzędzi pomiarowych.

Awarie układu napędowego

Maszyny do automatycznego spłacania drutu często korzystają z systemów napędzanych silnikiem z paskami lub przekładniami. Poślizg, zerwane paski lub zużyte koła zębate mogą zmniejszyć wydajność lub zatrzymać produkcję. Aby zapobiec awariom układu napędowego, wymagane są rutynowe kontrole naprężenia, smarowania i integralności podzespołów.

Problemy z układem elektrycznym i sterowaniem

Komponenty elektryczne i systemy sterowania mają kluczowe znaczenie dla precyzyjnej kontroli napięcia, regulacji prędkości i ogólnej automatyzacji. Problemy w tym obszarze mogą zagrozić wydajności i bezpieczeństwu maszyny.

Elektronika silników i napędów

Silniki mogą się przegrzać z powodu przeciążenia lub usterek elektrycznych, co prowadzi do zmniejszenia wydajności lub awarii. Elektronika napędu, taka jak falowniki lub przetwornice częstotliwości, może podlegać skokom napięcia lub degradacji podzespołów. Zapewnienie prawidłowego zasilania napięciem, wentylacji i rutynowe przeglądy instalacji elektrycznej mogą zapobiec tym problemom.

Awarie czujnika

Maszyny do automatycznego spłacania drutu wykorzystują czujniki naprężenia, czujniki prędkości i czujniki położenia. Kurz, zanieczyszczenia lub uszkodzenia okablowania mogą powodować niedokładne odczyty, co może skutkować nierównym podawaniem drutu lub wahaniami napięcia. Aby zapewnić dokładne działanie, konieczne jest okresowe czyszczenie, kalibracja i wymiana czujnika.

Błędy panelu sterowania i oprogramowania

Panel sterowania i interfejs oprogramowania zarządzają automatyzacją maszyny. Błędy oprogramowania, nieaktualne oprogramowanie sprzętowe lub awarie panelu sterowania mogą prowadzić do nieoczekiwanych przestojów lub nieprawidłowych ustawień napięcia. Regularne aktualizacje oprogramowania i odpowiednie szkolenie operatorów zmniejszają to ryzyko.

Wyzwania operacyjne

Błędy operacyjne często przyczyniają się do problemów konserwacyjnych. Zapewnienie właściwej obsługi i standardowych procedur jest kluczem do zapobiegania uszkodzeniom maszyny.

Nieprawidłowe ustawienia naprężenia

Niewłaściwe napięcie może spowodować rozciągnięcie, odkształcenie lub złamanie drutu. Nadmierne napięcie może spowodować obciążenie elementów mechanicznych, natomiast zbyt małe napięcie może spowodować luźne uzwojenie. Operatorzy powinni postępować zgodnie z wytycznymi producenta i używać skalibrowanych urządzeń kontrolujących napięcie.

Przeciążenie i nadmierna prędkość

Praca maszyny z prędkością przekraczającą zalecane limity lub używanie szpul cięższych niż podano może prowadzić do naprężeń mechanicznych, przegrzania i przedwczesnej awarii podzespołów. Operatorzy muszą monitorować obciążenie i prędkość, aby zapewnić bezpieczną pracę.

Niewłaściwe obchodzenie się ze szpulą drutu

Nieprawidłowe ładowanie lub rozładowywanie szpul drutu może uszkodzić rdzeń, spowodować splątanie lub nieprawidłowe ustawienie mechanizmu zwijającego. Przestrzeganie właściwych procedur i używanie odpowiednich narzędzi do podnoszenia może zminimalizować to ryzyko.

Najlepsze praktyki w zakresie konserwacji

Proaktywna konserwacja znacznie skraca przestoje i wydłuża żywotność maszyn z automatyczną spłatą przelewów. Kluczowe praktyki obejmują rutynowe inspekcje, smarowanie, kalibrację i szkolenie operatorów.

- Regularnie smaruj łożyska, wały i części ruchome zgodnie z wytycznymi producenta.

- Sprawdź komponenty elektryczne, czujniki i okablowanie pod kątem zużycia, korozji lub uszkodzeń.

- Wyrównaj wały, rolki i urządzenia napinające, aby zapewnić płynne podawanie drutu.

- Okresowo kalibruj czujniki napięcia i systemy sterujące, aby zapewnić dokładne działanie.

- Przeszkol operatorów w zakresie prawidłowej prędkości, ustawień naprężenia i procedur obsługi szpuli.

- Utrzymuj maszynę i otoczenie w czystości, aby zapobiec przedostawaniu się kurzu i zanieczyszczeń do ruchomych części lub czujników.

Porównanie typowych problemów i rozwiązań

| Problem | Przyczyna | Rozwiązanie |

| Hałas lub awaria łożyska | Zużycie, brak smarowania | Nasmaruj i wymień łożyska |

| Nierówne napięcie drutu | Awaria czujnika, niewspółosiowość | Kalibracja czujników, wyrównanie rolek |

| Przegrzanie silnika | Przeciążenie, usterka elektryczna | Sprawdź obciążenie, sprawdź okablowanie i elektronikę |

| Błędy panelu sterowania | Usterka oprogramowania, wadliwe komponenty | Aktualizuj oprogramowanie, napraw lub wymień komponenty |

| Splątanie drutu | Nieprawidłowa obsługa szpuli | Postępuj zgodnie z prawidłowymi procedurami załadunku/rozładunku |

Wniosek

Maszyny do automatycznego spłacania drutu mają kluczowe znaczenie dla wydajnej produkcji drutu, ale wymagają starannej obsługi i konserwacji. Zrozumienie typowych problemów mechanicznych, elektrycznych i operacyjnych, w połączeniu z praktykami konserwacji zapobiegawczej, zapewnia niezawodne działanie, skraca przestoje i wydłuża żywotność maszyny. Właściwe szkolenie personelu i przestrzeganie wytycznych producenta są kluczem do maksymalizacji korzyści płynących z tych maszyn.

En

En