Jaka jest różnica między maszynami do ciągnienia drutu na mokro i na sucho?

Wprowadzenie do maszyn do ciągnienia drutu

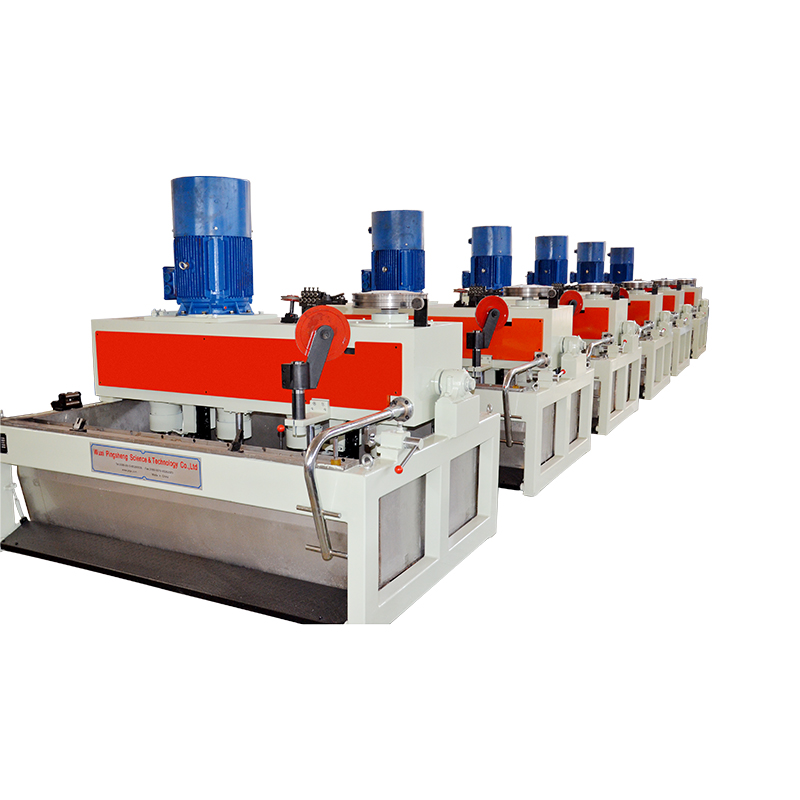

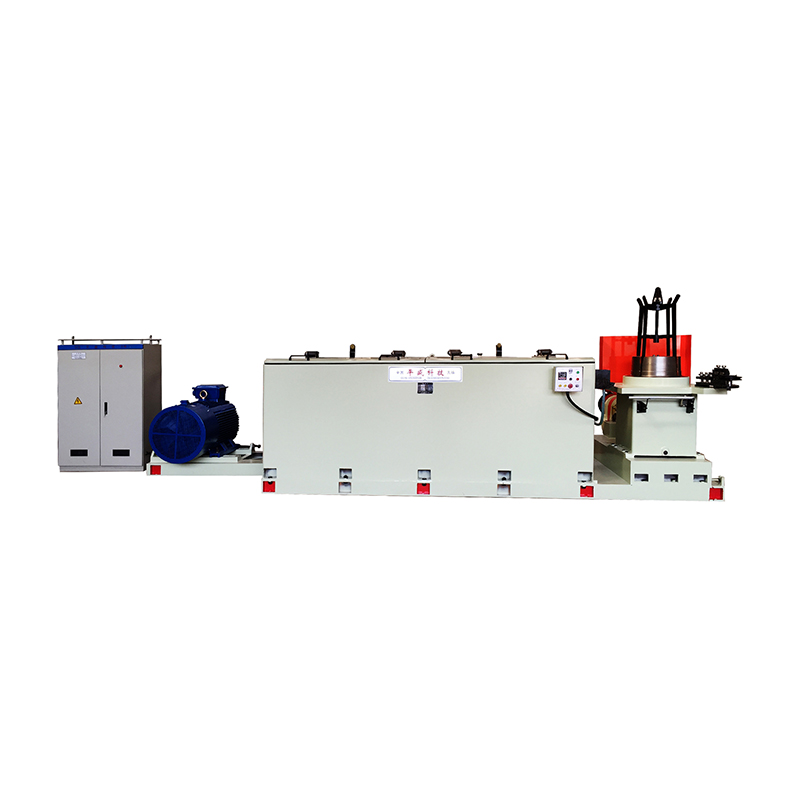

Przeciągarki do drutu są niezbędnym sprzętem w przemyśle obróbki metali i produkcji drutu. Zostały zaprojektowane w celu zmniejszenia średnicy drutów metalowych przy jednoczesnej poprawie wykończenia powierzchni, wytrzymałości mechanicznej i elastyczności. Istnieją dwa podstawowe typy procesów ciągnienia drutu: ciągnienie drutu na mokro i ciągnienie drutu na sucho. Zrozumienie różnic między tymi dwiema metodami ma kluczowe znaczenie dla producentów dążących do optymalizacji jakości, wydajności i opłacalności produkcji drutu.

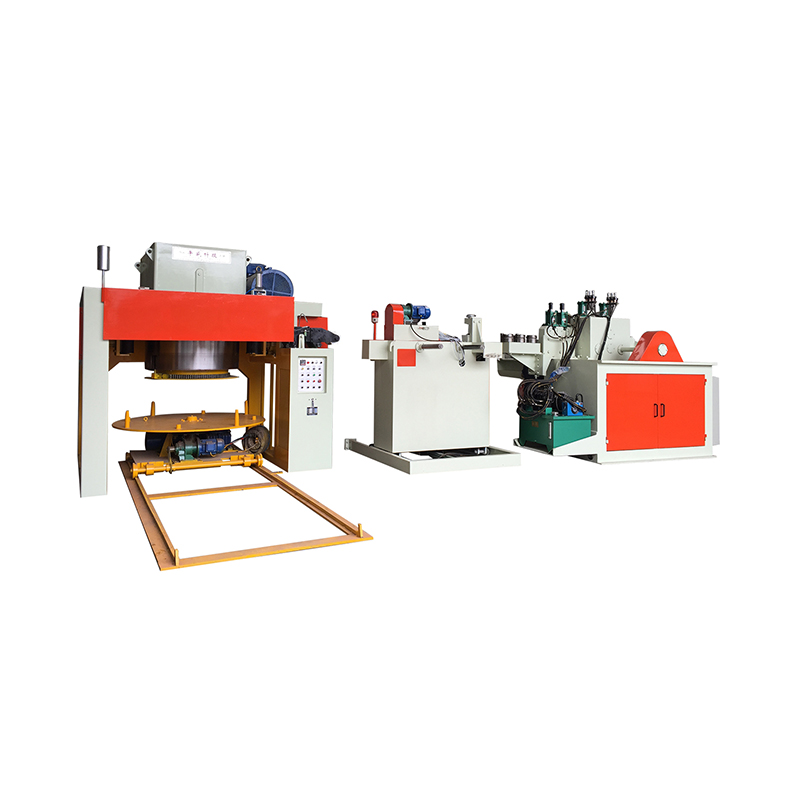

Zrozumienie maszyn do ciągnienia drutu na mokro

Maszyny do ciągnienia drutu na mokro użyj płynnego smaru, zazwyczaj roztworów na bazie oleju lub wody, aby zmniejszyć tarcie pomiędzy drutem a matrycami ciągnącymi. Metoda ta pomaga zminimalizować wytwarzanie ciepła podczas procesu ciągnienia, umożliwiając uzyskanie gładszych powierzchni drutu i zmniejszonego zużycia matrycy.

Kluczowe cechy ciągnienia drutu na mokro

Przeciągarki do drutu na mokro charakteryzują się zastosowaniem ciągłego smarowania, układów chłodzenia i precyzyjnej kontroli naprężenia. Smar tworzy cienką warstwę pomiędzy drutem a matrycą, zapobiegając kontaktowi metalu z metalem i zmniejszając prawdopodobieństwo wystąpienia defektów, takich jak zadrapania, pęknięcia lub nierówne powierzchnie.

- Ciągłe chłodzenie zapobiega przegrzaniu i chroni integralność drutu.

- Smarowanie zmniejsza zużycie matrycy i częstotliwość konserwacji.

- Gładkie wykończenie powierzchni poprawia dalsze przetwarzanie, takie jak powlekanie lub wyżarzanie.

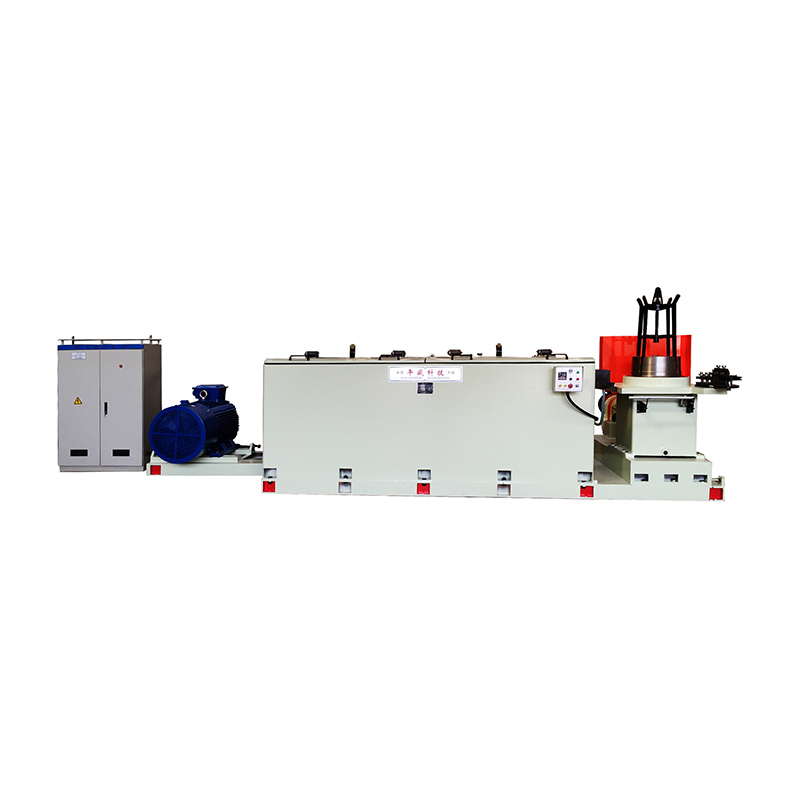

Zrozumienie maszyn do ciągnienia drutu na sucho

Maszyny do ciągnienia drutu na sucho działają bez ciągłego smarowania cieczą. Zamiast tego często używają stałych lub minimalnych smarów, takich jak powłoki grafitowe lub woskowe, nakładanych bezpośrednio na drut. Ta metoda jest odpowiednia dla niektórych metali i rozmiarów drutów, gdzie smarowanie płynne może powodować zanieczyszczenie lub jest niepotrzebne.

Kluczowe cechy ciągnienia drutu na sucho

Ciągnienie drutu na sucho koncentruje się na produkcji z dużą prędkością przy mniejszej zależności od systemów smarowania. Chociaż może to uprościć konserwację, metoda ta wymaga precyzyjnego zaprojektowania matrycy i dokładnego monitorowania, aby uniknąć przegrzania, uszkodzeń powierzchni lub nadmiernego zużycia matrycy.

- Eliminuje potrzebę stosowania skomplikowanych układów smarowania i chłodzenia.

- Zmniejsza obawy dotyczące środowiska związane z utylizacją oleju lub chemikaliów.

- Nadaje się do określonych metali i mniejszych średnic drutu.

Analiza porównawcza: Maszyny do ciągnienia drutu na mokro i na sucho

Wybór pomiędzy maszynami do ciągnienia drutu na mokro i na sucho zależy od wymagań produkcyjnych, właściwości materiału i względów kosztowych. Poniższa tabela podsumowuje podstawowe różnice.

| Funkcja | Ciągnienie drutu na mokro | Ciągnienie drutu na sucho |

| Smarowanie | Ciągłe smarowanie cieczą (na bazie oleju lub wody) | Smarowanie minimalne lub stałe (grafit, wosk) |

| Zarządzanie ciepłem | Skuteczne chłodzenie, zmniejszone przegrzanie | Wyższe ryzyko gromadzenia się ciepła; wymaga uważnej kontroli |

| Wykończenie powierzchni | Gładsza, mniej defektów | Zależnie od jakości matrycy i drutu; możliwość zarysowań |

| Konserwacja | Wymagana regularna konserwacja układu smarowania | Niższa konserwacja układu smarowania |

| Prędkość | Umiarkowany; ograniczone przez obsługę smaru | Możliwość szybkiej produkcji |

| Aplikacje | Wysokiej jakości druty miedziane, aluminiowe, duże średnice | Druty o małej średnicy, metale specjalne, wymagania dotyczące niskiego poziomu zanieczyszczeń |

| Wpływ na środowisko | Wymaga zagospodarowania zużytych smarów | Czystsza praca i mniejsza ilość odpadów płynnych |

Zalety maszyn do ciągnienia drutu na mokro

Maszyny do ciągnienia drutu na mokro oferują kilka korzyści w zakresie jakości drutu i trwałości matrycy. Smarowanie zmniejsza tarcie, minimalizuje defekty i pozwala na ciągnienie twardszych metali i większych średnic ze stałymi wynikami.

- Zwiększona gładkość powierzchni zapewniająca doskonałą jakość drutu.

- Zmniejszone zużycie matrycy wydłuża żywotność maszyny.

- Lepsza kontrola ciepła zapobiega uszkodzeniom mikrostruktury.

Zalety maszyn do ciągnienia drutu na sucho

Maszyny do ciągnienia drutu na sucho są prostsze i mogą być bardziej przyjazne dla środowiska. Są idealne, gdy smarowanie cieczą jest niepraktyczne lub gdy należy unikać zanieczyszczenia, na przykład w przypadku niektórych specjalnych drutów metalowych.

- Mniejsze zapotrzebowanie na zarządzanie i utylizację środków smarnych.

- Możliwość szybkiej produkcji.

- Uproszczona konfiguracja i konserwacja maszyny.

Wybór odpowiedniej maszyny do potrzeb produkcyjnych

Wybór pomiędzy maszynami do ciągnienia drutu na mokro i na sucho wymaga oceny celów produkcyjnych, materiału drutu i warunków środowiskowych. Czynniki, które należy wziąć pod uwagę, obejmują:

- Pożądana jakość powierzchni drutu i precyzja wymiarowa.

- Twardość i średnica materiału drutu.

- Wymagania dotyczące szybkości produkcji i przepustowości maszyny.

- Przepisy środowiskowe dotyczące smarów i gospodarki odpadami.

- Możliwości konserwacji i względy kosztowe.

Wniosek

Zarówno maszyny do ciągnienia drutu na mokro, jak i na sucho mają swoje zalety i ograniczenia. Ciągnienie drutu na mokro zapewnia doskonałe wykończenie powierzchni, zarządzanie ciepłem i trwałość matrycy, dzięki czemu idealnie nadaje się do wytwarzania wysokiej jakości drutów o dużej średnicy. Ciągnienie drutu na sucho zapewnia czystszy, prostszy proces przy wyższych prędkościach produkcyjnych, odpowiedni dla mniejszych drutów lub zastosowań specjalnych. Zrozumienie tych różnic pozwala producentom wybrać najodpowiedniejszą maszynę, która skutecznie spełni ich cele operacyjne, jakościowe i środowiskowe.

En

En